Come il vino la birra è una bevanda nota fin dalla più remota antichità e la sua preparazione era già diffusa tra le prime civiltà mediterranee meridionali. Dall’Egitto il suo uso è passato alla Grecia , all’antica Gallia ed alla Germania per diventare rapidamente la bevanda preferita dai popoli del Nord Europa. Oggi è la più diffusa e consumata bevanda alcolica nel mondo con una produzione annua vicina ai 2000 hL.

Secondo la definizione di Legge la birra è il prodotto ottenuto dalla fermentazione alcolica di mosti preparati con malto d’orzo torrefatto ed acqua, amaricati con luppolo.

Il malto d’orzo o di frumento può essere sostituito con altri cereali, anche rotti o macinati o sotto forma di fiocchi, nonché con “materie prime amidacee e zuccherine” nella misura massima del 40% calcolato sull’estratto secco del mosto

Gli agenti della fermentazione alcolica sono ceppi selezionati di Saccaromyces Cerevisiae e Carlsbergensis.

Dal punto di vista merceologico le birre si distinguono in birre:

- “analcoliche” da 3° a 8° saccarometrici (grado alcolico inferiore all’1,2 %)

- “light” da 5° a 10,5° saccarometrici (grado alcolico compreso tra 1,2 %, 3,5%)

- “normali” da 10,5° a 13° saccarometrici

- “speciali” da 13° a 15° saccarometrici

- “doppio malto” oltre i 15° saccarometrici

Il grado saccarometrico rappresenta un indice della densità in saccarosio del mosto, espressa in % in di zuccheri (ad esempio 11° saccarometrici corrispondono a 11 g di zucchero / 100g )

E’ importante sottolineare che non esiste un rapporto matematico esatto fra i gradi saccarometrici e quelli alcolici, infatti, durante la fermentazione solo una percentuale degli zuccheri viene trasformata in alcool e questa percentuale non è fissa.

Ciò nonostante possiamo in via del tutto approssimativa considerare che 3 gradi saccarometrici corrispondano a 1 grado alcolico.

Nella produzione della birra è vietato l’impiego di:

- Sostanze amidacee di minor valore commerciale del malto

- Succhi di frutta, in questo la denominazione di vendita deve essere completata con il nome della sostanza caratterizzante.

- Sciroppi zuccherini

- Sostanze coloranti

- Alcool

- Sostanze schiumogene

- Sostanze amare diverse dal luppolo

Dal 2016 esiste una normativa che definisce le birre artigianali:

“Si definisce birra artigianale la birra prodotta da piccoli birrifici indipendenti e non sottoposta, durante la fase di produzione, a processi di pastorizzazione e di microfiltrazione. Ai fini del presente comma si intende per piccolo birrificio indipendente un birrificio che sia legalmente ed economicamente indipendente da qualsiasi altro birrificio, che utilizzi impianti fisicamente distinti da quelli di qualsiasi altro birrificio, che non operi sotto licenza di utilizzo dei diritti di proprietà immateriale altrui e la cui produzione annua non superi 200.000 ettolitri, includendo in questo quantitativo le quantità di birra prodotte per conto di terzi.”

Per la preparazione della birra distinguiamo tre grossi segmenti:

- Conversione dell’orzo in malto

- Conversione del malto (e altri cereali) in mosto

- Fermentazione del mosto e produzione della birra

Preparazione del malto

La materia prima impiegata per la produzione del malto è l’orzo.

L’orzo è un cereale a cariosside vestita, ossia con glume aderente al seme in modo compatto.

La produzione di malto consiste in una attivazione degli enzimi contenuti soprattutto nel pericarpo (in particolare a livello di strato aleuronico) e nel germe (in particolare a livello di scutello); questi enzimi sono prevalentemente αamilasi, βamilasi, peptidasi e fosfatasi.

Nella produzione della birra assume una notevole importanza la qualità delle proteine e delle sostanze fenoliche contenute nell’orzo, in quanto queste sostanze influenzano la limpidezza del prodotto.

I polifenoli, tendono ad ossidarsi con produzione di chinoni i quali a loro volta si combinano con le proteine dando dei precipitati a freddo (torbidità da freddo)

D’altra parte bisogna considerare che la presenza di proteine è indispensabile per la saccarificazione dell’amido (gli enzimi sono proteine) e per la tenuta di schiuma della birra.

Ci sono due tipi di malto:

- Ad alto tenore di azoto (con forte attività amilasica) per birre

- A basso tenore di azoto (contenente soprattutto albumine) per prodotti da forno

La scelta del tipo di orzo da impiegare per la produzione malto è fondamentale.

Esistono, infatti diversi tipi di orzo, in particolare:

- un tipo di orzo primaverile (distico) a maggiore tenore di amido

- un tipo di orzo autunnale (esastico) a maggiore tenore proteico che è quello ottimale per la produzione del malto destinato ai birrifici.

Anche le condizioni di essiccamento influiscono sulla qualità del malto, maggiore essiccamento significa infatti maggiore concentrazione , il quale si riflette in una colorazione più scura in fase di tostatura e maggiori rischi di disattivazione degli enzimi.

Nelle fasi post raccolta è essenziale fare attenzione che l’eccessiva attività respiratoria provochi un quantitativo di calore tale da arrecare dei danni termici.

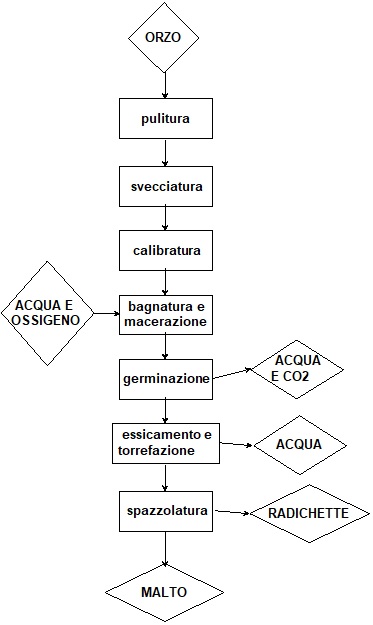

Schema a blocchi dall’orzo al malto

- PULITURA, SVECCIATURA E CALIBRATURA DELL’ORZO

Le operazioni di pulitura dell’orzo si effettuano a secco attraverso l’uso di vagli vibranti, vagli magnetici, tarare, vagli spietratori, svecciatoi etc). Con la calibratura l’orzo viene diviso in classi dimensionali (attraverso uso di vagli) poiché nella fase di bagnatura si avranno tempi di assorbimento diversi a seconda delle dimensioni delle cariossidi

- BAGNATURA E MACERAZIONE DELL’ORZO

La bagnatura dell’orzo assolve allo scopo principale di fornire alle cariossidi l’umidità e l’ossigeno necessari all’avvio della germinazione.

L’apporto di ossigeno viene realizzato insufflando aria ed è necessario per mantenere in vita il seme.

Maggiore è la alcalinità e la durezza dell’acqua tanto è maggiore l’estrazione delle sostanze polifenoliche (più adatta per birre scure).

L’intero processo di macerazione tura mediamente 50/80 ore e si considera terminato quando l’orzo ha raggiunto un valore di umidità relativa tra il 42 e il 46%.

In particolare i malti chiari vengono ottenuti con orzi con minore valore di umidità relativa, mentre quelli scuri con orzi ad elevato grado di umidità. Questo perché il superiore grado di imbibizione favorisce un processo di germinazione più spinto a cui corrisponde una maggiore disponibilità di sostanze semplici (zuccheri e aminoacidi) che nella fase di successiva tostatura favoriranno la colorazione più scura.

Oltre alla attivazione biologica del metabolismo dei semi , la macerazione dell’orzo, grazie alla solubilizzazione di sostanze amare, contribuisce alle caratteristiche organolettiche della birra.

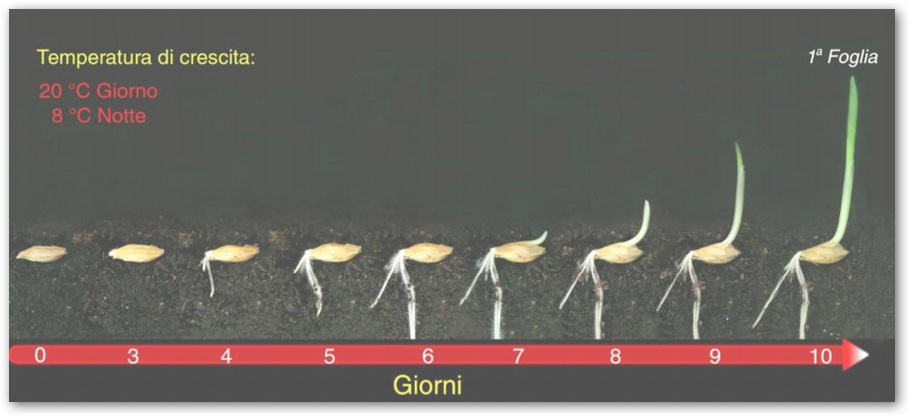

- GERMINAZIONE O TALLITURA

I principali obiettivi che si perseguono con questa operazione sono:

– Promozione della sintesi di enzimi idrolitici

– Solubilizzazione delle pareti cellulari

– Degradazione dei costituenti cellulari in prodotti a basso peso molecolare

Oltre alle peptidasi e fosfatasi i principali enzimi idrolitici che vengono prodotti nella fase di germinazione sono le amilasi.

Le βamilasi sono di norma già presenti nel seme (a livello di strato di aleurone) ma possono attaccare l’amido solo se quest’ultimo è stato già metabolizzato dalle αamilasi.

Durante la fase di germinazione vengono quindi prodotte proprio le αamilasi dello scutello (parte del germe del cereale).

La germinazione è un processo molto complesso che è sotto controllo di ormoni, le gibellerine le quali possono essere aggiunte dall’esterno proprio per accelerare questo processo.

Il risultato della tallitura è un notevole incremento dell’attività respiratoria, amilasica e proteolitica del seme.

Durante la germinazione si ha la dispersione dell’endosperma, questa fase viene protratta fino a quando:

– La radichetta abbia raggiunto 2 o 3 volte la lunghezza della cariosside

– La piumetta abbia raggiunto 2/3 – 3/4 del seme (birre chiare) , 4/5 del seme (birre scure)

Solitamente la tallitura dell’orzo destinato alla produzione del malto scuro è protratta più a lungo al fine di ottenere una germinazione più spinta.

La germinazione può essere condotta con diversi metodi:

– In cantine o germinatoi: temperatura 15-18 °C, in strati di 10-20 cm di spessore con frequenti rivoltamenti per smaltire il calore e l’anidride carbonica

– In aie (cassoni di germinazione). Si tratta di strutture con fondo grigliato, l’orzo disposto in strati di circa 60-80 cm viene sottoposto a circolazione di aria umida dal basso

– Germinatoi rotativi; la tallitura viene effettuata in una grande camera anulare in lamiera forettata girevole, investita da corrente di arie umida

- ESSICCAMENTO E TORREFAZIONE

Quando la germinazione ha raggiunto lo stadio più idoneo il malto verde viene sottoposto ad essiccazione.

Lo scopo principale è quello di interrompere la germinazione senza disattivare gli enzimi utili alla saccarificazione.

Una volta disidratato l’embrione muore, si arresta lo sviluppo della plantula e la germinazione viene arrestata, inoltre l’essiccamento promuove la reazione di Maillard con la conseguente formazione di prodotti colorati.

L’essiccamento avviene in due stadi

– Asciugatura rapida del malto verde; temperature intorno ai 45-55 °C fino al 10-20% di umidità

– Torrefazione, temperatura 80-105°C fino al 1-3% di umidità

Poiché gli enzimi sono più resistenti al calore a bassi valori di umidità relativa l’asciugatura viene condotta sempre prima delle torrefazione.

La denaturazione termica degli enzimi è solo parziale ed avviene solo nelle fasi di torrefazione.

Gli essiccatori più comuni si compongono di due griglie sovrapposte; sulla griglia superiore viene effettuata l’essicazione vera e propria, mentre nella griglia inferiore (più vicina alla camera di calore) si effettua la tostatura.

Anche l’operazione di essiccamento/tostatura ovviamente presenta differenze sostanziali a seconda si vogliano ottenere birre chiare o scure:

– Birre chiare:

durata essiccamento circa 12 ore, durata torrefazione circa 12 ore

la rapidità favorisce inattivazione degli enzimi

umidità uscita essiccatore circa 10%, umidità uscita torrefazione circa 3%

temperatura uscita essiccatore circa 45°C, temperatura uscita torrefazione circa 85 °C

– Birre scure:

durata essiccamento circa 24 ore, durata torrefazione circa 24 ore

umidità uscita essiccatore circa 20%, umidità uscita torrefazione circa 1%

temperatura uscita essiccatore circa 60°C, temperatura uscita torrefazione circa 105 °C

sosta termica a 60°C, 20% umidità (uscita essiccatore) ideale per azione amilasi

- SPAZZOLATURA O DEGERMINAZIONE

Viene praticata in mulini a battitori per allontanare le radichette dalle cariossidi (oltre ad eliminare polveri ed impurità). Le radichette infatti hanno un elevato contenuto di proteine (30%) che determinerebbero un gusto sgradevole ed un elevatissimo rischio di intorbidamento.

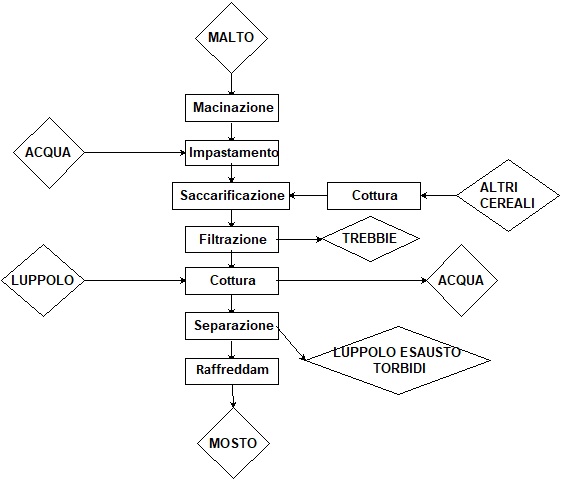

Preparazione del mosto

Schema a blocchi dal malto al mosto

- MACINAZIONE

La macinazione del malto serve per facilitare l’attacco al substrato migliorando la saccarificazione; tuttavia una macinazione troppo fine può determinare l’intasamento dei filtri nelle operazioni di filtrazione successive alla saccarificazione (le trebbie sono utili come coadiuvanti alla filtrazione).

A volte la macinazione viene effettuata previa umidificazione del malto (con acqua calda o fredda o vapore).

L’inumidimento del malto essiccato si rende necessario affinché il glume acquisisca elasticità divenendo comprimibile senza disgregarsi.

D’altro canto bisogna sempre garantire una certa macinazione fine per favorire l’estrazione dei principi.

Per la macinazione vengono di solito utilizzati mulini a cilindri lisci.

- IMPASTAMENTO

L’impastamento consiste nell’aggiunta di acqua allo sfarinato, questa operazione viene realizzata in caldaie che posseggono un sistema di mescolamento ad ancora.

La quantità di acqua d’aggiungere è di circa:

– 2,5 – 3 litri di acqua per kg di sfarinato per le birre chiare

– 1 – 1,5 litri di acqua per kg di sfarinato per le birre scure

La composizione salina dell’acqua riveste una notevole importanza sulle caratteristiche qualitative della birra.

– Birre chiare: acqua povera di sali, neutra o subacida

– Birre scure: acqua alcaline, ricche di bicarbonati di calcio o magnesio, povere di solfati e di cloruri. In queste condizioni si massimizza l’estrazione dei polifenoli ed una buona flocculazione dei lieviti

Un tempo le fabbriche di birra venivano costruite nei pressi di sorgenti di acqua aventi le caratteristiche desiderate, oggi si impiegano resine a scambio ionico che demineralizzano l’acqua ai valori richiesti.

- AGGIUNTA DI ALTRI CEREALI

Prima della saccarificazione possono essere aggiunti nel tino di miscela i grani di svariati cereali, le cui sostanze di riserva saranno degradate dagli enzimi del malto. Le farine di tali cereali vengono sottoposte ad un trattamento termico preliminare (cottura) realizzato a temperature prossime i 100°C, allo scopo di favorire la gelificazione dell’amido e la successiva attività enzimatica.

Solitamente viene impiegata risina (rotture del riso), mais e frumento.

- SACCARIFICAZIONE

Lo scopo della saccarificazione è favorire l’attività degli enzimi preesistenti nel malto, consentendo la demolizione dell’amido in zuccheri fermentascibili (maltosio) e non fermentascibili (destrine).

La α-amilasi attacca i legami α-1,4-glucosidici e dell’amido staccando molecole di oligosaccaridi e polisaccaridi con tre o più residui e si ferma in corrispondenza delle ramificazioni (enzima destrinizzante)

La β-amilasi attacca i legami α-1,4-glucosidici e stacca una molecola di maltosio per volta partendo dall’estremità non riducente delle molecole e si ferma in corrispondenza delle ramificazioni (enzima saccarificante)

L’attacco degli enzimi al substrato presenta un andamento differenziale e quindi una velocità di formazione dei prodotti variabile in funzione delle specifiche condizioni di temperatura del mezzo.

Alle diverse temperature avvengono infatti diversi fenomeni:

– 30-50°C: proteolisi accentuata e massima attività delle fosfatasi

– 50-53°C: optimum per lo sviluppo di acidità lattica ( a volte è richiesta una sosta a questa temperatura per abbassare il pH del mosto)

– 53-62°C: formazione del maltosio per azione della βamilasi, flocculazione della maggior parte delle proteine

– 62-63°C: solubilizzazione dei tannini (pericoli per la limpidezza del prodotto)

– 63-65°C formazione di zuccheri fermentascibili per azione combinata delle α e β amilasi

– 65-70°C formazione delle destrine da parte delle α amilasi

– 70-75°C massima attività delle α amilasi

– 78°C limite attività enzimi amilolitici

– 80-100°C gelificazione dell’amido

Il rapporto destrine/maltosio è quindi fortemente relazionato alla temperatura di saccarificazione, ad esempio:

– 62 °C maltosio 79% destrine 21% rapporto destrine/maltosio = 0,27

– 65 °C maltosio 70% destrine 30% rapporto destrine/maltosio = 0,42

– 70 °C maltosio 65% destrine 35% rapporto destrine/maltosio = 0,67

– 75 °C maltosio 59% destrine 41% rapporto destrine/maltosio = 0,69

Il riscaldamento della miscela può essere condotto con due sistemi:

– Sistema inglese: consiste nel riscaldamento diretto di tutto il mosto, la temperatura aumenta gradatamente in modo continuo

– Sistema tedesco: si tratta di un riscaldamento a gradini, la miscela viene portata a temperature prefissate in tempi rapidi (si prelevano porzioni di mosto che vengono riscaldate a 100°C e miscelate al mosto tiepido).

I vantaggi del sistema tedesco sono quelli di fare sostare il mosto alle temperature specifiche, e per i tempi desiderati, nelle quali avvengono i processi richiesti, d’altro canto il riscaldamento di una quota del mosto a 100 °C se da un lato gelificando l’amido lo rende più aggredibile ha lo svantaggio di disattivare parte degli enzimi.

Nel sistema inglese lo svantaggio principale e quello di non discernere in modo specifico le temperature (ed i tempi di sosta) favorendo quindi anche reazioni indesiderate.

La tipizzazione organolettica delle birre scure richiede una maggiore corposità, per cui la temperatura di saccarificazione viene portata rapidamente a 72-75°C, esaltando la produzione di destrine che, essendo infermentascibili permangono nel prodotto finito conferendo alla bevanda sapori particolari e morbidezza nel fusto, a questa temperatura è inoltre favorita la solubilizzazione a caldo di tannini, resine, composti colorati contenuti nel glume che conferiscono colore e aroma al prodotto finito.

Viceversa la birra chiara che deve le proprie caratteristiche organolettiche essenzialmente alle proprietà amaricanti del luppolo, è ottenuta da mosti presentanti più elevati contenuti di maltosio e di zuccheri fermentascibili e per questo la saccarificazione del mosto è condotta e circa 65°C.

Viene definita attenuazione limite la diminuzione percentuale del grado saccarimetrico dei mosti che si realizza in conseguenza della fermentazione alcoolica.

In teoria maggiore è il contenuto di zuccheri fermentascibili maggiore sarà la gradazione alcolica e l’attenuazione limite, in realtà però non è detto che tutti gli zuccheri fermentascibili vengono poi fermentati, ad esempio il saccaromices cerevisie non fermenta i triosi che vengono invece fermentati del saccaromices carlsbergensis.

Nelle birre chiare dove il contenuto di maltosio nel mosto è di circa il 70% si ha una attenuazione limite di circa il 77%, mentre nelle birre scure che si ottengono partendo da un mosto con circa il 56% di maltosio l’attenuazione scende intorno al 66%.

La saccarificazione viene fata in caldaie riscaldate a fuoco diretto o con sacche di vapore , cioè con una camicia a non circonda completamente la caldaia al fine di garantire dei moti convettivi all’interno della caldaia.

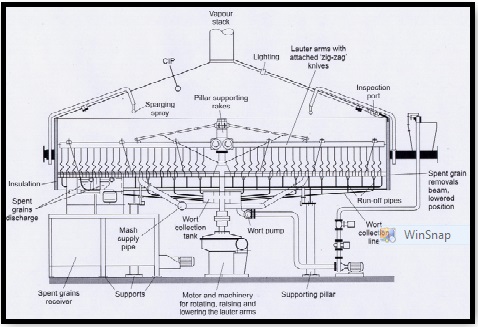

- FILTRAZIONE

A saccarificazione ultimata il mosto viene sottoposto a filtrazione allo scopo di separare la fase liquida delle trebbie.

La filtrazione viene condotta con filtri pressa o con tini filtranti.

I tini filtranti constano di un recipiente cilindrico munito di doppio fondo finemente perforato. Il deflusso della miscela alla vasca di raccolta è regolato da appositi rubinetti di filtrazione.

Dopo il riempimento del tino la miscela viene fatta riposare per 20-45 minuti, onde consentire la sedimentazione delle trebbie che si depositano formando uno strato filtrante compatto e continuo.

Costituitosi questo strato la filtrazione viene inizialmente condotta con decorso graduale, opportunamente regolato da una parziale apertura dei rubinetti di filtrazione, nelle fasi successive i rubinetti vengono quindi aperti completamente e si ha il deflusso totale del cosiddetto primo mosto (il drenaggio è facilitato dall’azione di un pettine che smuove le trebbie). Al termine di questa fase di ha l’esaurimento delle trebbie mediante lavaggi con acqua a temperatura maggiore di 70 °C.

- COTTURA E LUPPOLAMENTO

La cottura del filtrato consente di:

– Inattivare gli enzimi saccarificanti

– Sterilizzare il mosto

– Concentrare parzialmente il mosto

– Denaturare e precipitare sostanze proteiche

– Procedere al luppolamento

L’impronta aromatica della birra è legata all’effetto organolettico esercitato del luppolo, addizionato al mosto nel corso della cottura (in genere all’inizio, più raramente al termine). La porzione della pianta utilizzata per la birra sono le inflorescenze femminile (corimbi) contenenti una sostanza nota come luppolina.

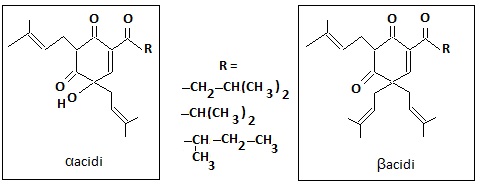

I componenti chimici della luppolina responsabili delle proprietà amaricanti ed aromatizzanti sono:

– αacidi

– βacidi

– olii essenziali

– polifenoli

L’impronta amaricante è conferita essenzialmente dagli αacidi; tali composti , che di per sé non sono amari e risultano poco solubili nel mezzo acquoso, acquistano proprietà amaricanti e maggiore solubilità nel corso della cottura a seguito di fenomeni di isomerizzazione.

L’isomerizzazione è favorita da:

– alte temperature

– pH alcalino

– presenza di rame (catalizzatore) proveniente dalle caldaie in cui si realizza la cottura.

Gli oli essenziali, viceversa, esercitano un effetto aromatizzante e sono rappresentati da un insieme di sostanze di tipo resinoso-terpenico e da vari composti ossigenati (chetoni, acidi ed alcoli). Queste sostanze sono per lo più volatili e termolabili e vengono disperse durante la cottura.

Ne consegue che il luppolo si mette all’inizio della cottura per favorire il gusto amaro (isomerizzazione degli αacidi), mentre si mette alla fine della cottura se si vuole favorire l’aroma dato dagli oli essenziali.

Le sostanze polifenoliche sono costituite per lo più da tannini i quali influiscono sul gusto del prodotto finito e contribuiscono alla precipitazione delle sostanze proteiche denaturate dal riscaldamento prolungato.

Il dosaggio del luppolo ed i circa 2-4 g/l per le birre chiare 1,5 g/l per le birre scure.

Al termine della cottura che si protrae per 2,5 – 3,5 ore si ha la separazione del luppolo e dei torbidi formatisi a caldo

- SEPARAZIONE DEL LUPPOLO ESAUSTO E TORBIDI

Si tratta in pratica di una separazione a caldo che viene realizzata con diversi sistemi:

– Centrifughe scarico continuo dei sedimenti, quando si è utilizzato luppolo in polvere

– Separatori costituiti da un recipiente cilindrico provvisto di un doppio fondo grigliato e di un agitatore che mantiene il luppolo in sospensione

– Whirlpool, ossia degli idrocicloni che consentono una rapida decantazione dei residui molto fini con una chiarificazione a caldo del mosto

- RAFFREDDAMENTO

Avviene in scambiatori di calore a piastre o tubolari; si passa dai 100°C ai 5-10°C per scambio di calore con acqua fredda.

Il progressivo raffreddamento del mezzo determina la graduale precipitazione delle sostanze proteiche denaturate dal calore.

La eliminazione del torbido formatosi a freddo che si realizza per decantazione, filtrazione e/o centrifugazione del mosto contribuisce alla stabilizzazione (limpidezza) del prodotto finale, ma la birra perde in corposità ed in tenuta della schiuma.

Per questo motivo la eliminazione del torbido viene condotta solo per le birre che prevedono tempi di conservazione prolungati (in bottiglia o in lattina).

Preparazione della birra

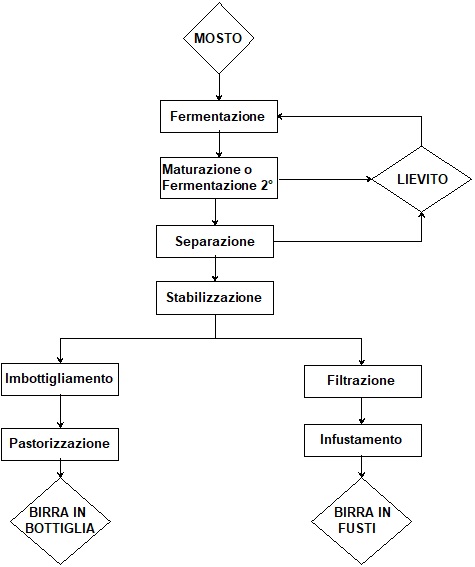

Schema a blocchi dal mosto alla birra è il seguente:

- FERMENTAZIONE E MATURAZIONE

La fermentazione del mosto consta in due fasi successive, la prima è caratterizzata a uno svolgimento tumultuoso, mentre la seconda , chiamata anche maturazione o fermentazione secondaria, si protrae più allungo ed è assai meno intensa.

Durante la fermentazione principale il glucosio, il fruttosio ed il saccarosio sono attivamente metabolizzati ad anidride carbonica ed etanolo, mentre durante la fase secondaria della fermentazione i lieviti degradano principalmente i prodotti poco fermentascibili provenienti dalla saccarificazione dell’amido (maltosio ed in parte maltotriosio).

Durante la fermentazione secondaria (maturazione) si assiste:

– Sovrasaturazione della anidride carbonica

– Eliminazione di alcuni prodotti volatili secondari della fermentazione

– Precipitazione di polifenoli e proteine

– Sedimentazione dei lieviti

L’andamento della fermentazione può essere seguito attraverso misure densimetriche (che sono in relazione all’estratto totale e quindi al contenuto di zuccheri).

Detto “p” l’estratto del mosto e “n” l’estratto nel fermentato potremo calcolare l’attenuazione % “A” attraverso la seguente formula:

A = (p – n) / p x 100

Inizialmente n = p quindi A = 0%

con il procedere della fermentazione “n” diminuisce in quanto gli zuccheri si trasformano in alcool

il numeratore aumenta e l’attenuazione sale

poiché “n” non sarà mai uguale a zero il valore di A sarà sempre sotto al 100%

La fermentazione del mosto è realizzata da ceppi di lieviti selezionati appartenenti a due specie:

– Saccharomyces Cerevisae, lieviti “alti”, attivi a temperature che vanno dai 16 ai 23 °C, sono impiegati nella fermentazione alta, caratterizzata come vedremo da un rapido decorso e dove al suo rallentamento (terzo, quarto giorno) le cellule tendono a risalire verso la superficie del mosto fermentato

– Saccharomyces Carlsbergensis, lieviti “bassi”, sono attivi a temperature dell’ordine dei 5-8 °; quando il ritmo della fermentazione rallenta le cellule tendono ad agglomerarsi sedimentando per flocculazione. Questi lieviti metabolizzano anche i triosi consentendo una fermentazione più spinta.

Modificando quindi i lieviti selezionati ed altri parametri quali ad esempio la temperatura potremo attivare diversi tipi di fermentazioni che porteranno ad ottenere birre con caratteristiche molto differenti.

Come accennato i principali tipi di fermentazioni sono due:

Fermentazione alta: (tipologie Ale, Porter, Stout, Lambic) viene realizzata in vasche aperte (tini) alla temperatura di 15-20 °C per 4-6 giorni, con l’aggiunta di 200-300ml di lievito pastoso per ogni ettolitro di mosto.

Il lievito viene riciclato dalla massa sedimentata a fine fermentazione.

Al terzo giorno il lievito (S. Cerevisiae) sale in superficie e iene raccolto con apposite schiumarole. A questo punto la birra passa alla fermentazione lenta in vasche chiuse a circa 10°C saturata dalla sua stessa anidride carbonica.

Fermentazione bassa: . (tipologie Pilsner, Dortmund, Munich, Boch, Analcoliche, Light) viene realizzata in vasche chiuse con una temperatura di 5-8 °C con l’aggiunta di un quantitativo di lievito in pasta pari a 500-1000 ml per ettolitro di mosto.

Dopo 7-10 giorni, quando si è raggiunta una attivazione del 70% ed il contenuto zuccherino è sceso al di sotto dell’1%, si opera un travaso con separazione del lievitoIl fermentato viene quindi trasferito in altre vasche chiuse dove sosta alla temperatura di 0-3 °C per 2-3 mesi in modo da subire la maturazione e saturarsi di anidride carbonica.

La fermentazione bassa può essere fatta anche in un solo tipo di vasca che presenta un mantello refrigerante, al termine della fermentazione principale si scaricano i lieviti sedimentati dal fondo e si modifica la temperatura di refrigerazione e si opera la maturazione.

- SEPARAZIONE DEI LIEVITI E DEI TORBIDI

Al termine della maturazione la birra viene solitamente illimpidita per centrifugazione. In genere si utilizzano centrifughe con alto valore di G in modo da ottenere un prodotto quasi sterile

- STABILIZZAZIONE E PASTORIZZAZIONE

La birra può essere soggetta a diverse alterazioni che possono essere di tipo:

– Microbiologico: in genere causate da lieviti selvaggi, acetobatteri o batteri etero lattici

– Chimico-fisiche: in genere dovute alla ossidazione dei polifenoli, combinazioni polifenoli-proteine, precipitazioni di Sali poco solubili

Contro le alterazioni di natura microbiologica vengono utilizzate operazioni di pastorizzazione o di microfiltrazione (filtrazione su membrana), mentre la prevenzione delle alterazioni di tipo chimico-fisico viene attuata attraverso collaggio e filtrazioni.

Per i collaggi si possono usare:

– Bentonite: adsorbe i colloidi proteici

– Gel di silice: stessa funzione bentonite

– Tannini: precipitano le proteine

– Poliammidi: adsorbono i polifenoli

– Enzimi proteolitici (esempio papaina) che idrolizzano le proteine a residui molto solubili.

Dopo il collaggio si opera in genere una filtrazione con l’impiego di farina fossile che trattiene gli agenti di collaggio, ulteriori torbidi e residui di lieviti.

Nel caso della birra alla spina (birra in fusti) la filtrazione viene in genere condotta con filtri a membrana (microfiltrazione) che determina anche un notevole abbattimento della carica batterica.

La eventuale pastorizzazione può essere condotta prima o dopo l’imbottigliamento e può essere “alta” (78°C per una trentina di secondi), oppure “bassa” 65°C per una trentina di minuti.

La pastorizzazione alta può essere effettuata solo prima dell’imbottigliamento, in quanto le dimensioni delle bottiglie non consentono il raggiungimento della temperatura di pastorizzazione in tempi dell’ordine di secondi, la pastorizzazione bassa che viceversa, avviene su prodotto già imbottigliato, provoca reazioni di imbrunimento e la comparsa di sapore di cotto.