vedi anche pagine libro “trasformazioni e produzioni agroalimentari: capitolo 6

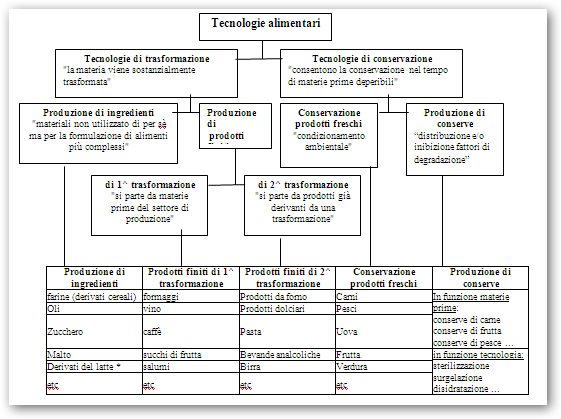

LE TECNOLOGIE ALIMENTARI

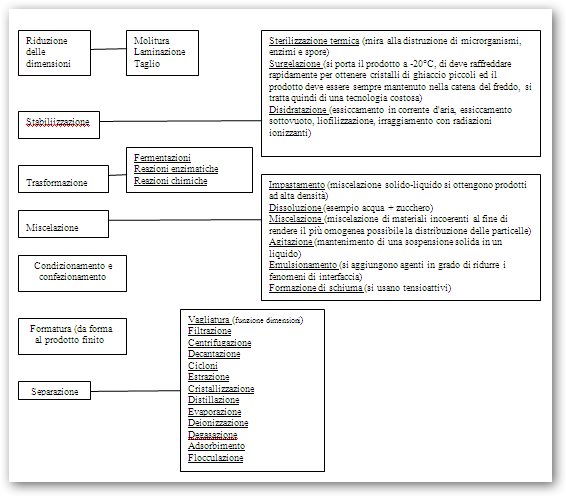

Possiamo individuare e classificare le tecnologie alimentari attraverso il seguente schema:

* dal latte si ottengono prodotti appartenenti a tute le cinque categorie (conserve, prodotti freschi, prodotti finiti …). Utilizzeremo il latte per avere una visione applicata delle tecnologie alimentari.

E’ da notare che l’industria di prima trasformazione dipende sia dall’agricoltura che dal mercato, mentre l’industria di seconda trasformazione dipende poco dall’agricoltura e molto dal mercato.

Le operazioni unitarie

Tutti i processi delle industrie alimentari sono suddivisibili in “operazioni unitarie”; dette operazioni rappresentano quindi i “mattoni” del processo e possono essere quindi valutate in maniera indipendente dal processo in cui sono inserite.

In base all’obiettivo dell’operazione unitaria questa può essere classificata nel seguente modo:

Le operazioni unitarie condotte nell’ambito delle industrie alimentari sono quindi moltissime, in questa sede ci limiteremo a considerarne solo alcune, altre verranno approfondite nella trattazione specifica delle produzioni di alimenti.

1) riduzione delle dimensioni

Lo scopo essenziale di queste operazione è quello di provocare la rottura di particelle solide al fine di ottenere particelle più piccole.

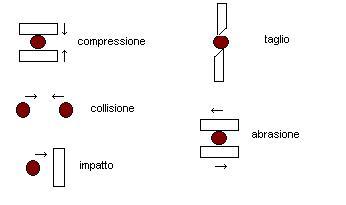

Ci sono diversi meccanismi attraverso i quali una particella solida può essere rotta:

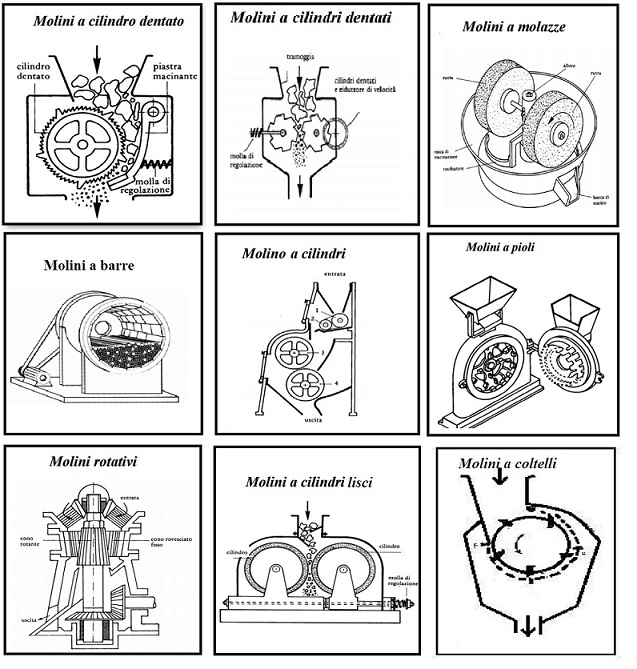

Lo strumento principale preposto alla riduzione delle dimensione delle particelle solide è il mulino.

Sulla base dei vari meccanismi di rottura potremo avere diversi tipi di mulini.

Ogni tipo di mulino da un effetto di taglio differente, ad esempio il mulino a molazze esercita compressione ed abrasione, i mulini a cilindri lisci danno effetti di compressione e stiramento, mentre quelli rigati prevalentemente effetti di taglio. I mulini a pile o barre rotanti danno effetti di compressione e di urto, mentre quelli ad impatto l’omologo effetto.

Già con uno strumento come il mulino possiamo comprendere come i macchinari per le industrie alimentari possano essere suddivisi in due grandi categorie:

a) strumenti continui

b) strumenti discontinui

Gli strumenti continui sono apparecchiature in cui il ciclo di produzione/lavorazione non necessita teoricamente di soste obbligate.

In questi strumenti al flusso di materiale in entrata corrisponde un analogo flusso di prodotto in uscita (approfondiremo il discorso parlando del bilancio di massa).

Gli strumenti discontinui sono apparecchiature in cui il ciclo di produzione necessita di soste forzate per la raccolta del prodotto finito.

Il mulino a barre rotanti ad esempio è un apparecchio discontinuo in quanto dopo un certo tempo di lavorazione lo strumento deve essere fermato per scaricare il macinato.

Il mulino a cilindri può essere invece reso facilmente continuo allontanando il macinato mano a mano che viene prodotto.

2) Separazione

Le operazioni unitarie di separazione delle industrie alimentari devono tenere presente delle condizioni e caratteristiche del sistema in gioco.

Il sistema in oggetto può infatti essere un miscuglio eterogeneo o omogeneo costituito da una o più fasi.

A tale proposito si richiamano i concetti di miscuglio e composto e le tecniche di separazione visionate nelle ufc della classe prima.

E’ altresì evidente che una operazione di separazione quale la filtrazione operata a livello industriale richiederà delle apparecchiature e delle strutture differenti da quelle che si adottano in un laboratorio.

In questa unità ci riferiremo a titolo di esempio a delle operazioni unitarie condotte al fine di separare miscugli solido-solido e solido-liquido.

2-A Separazione di sistemi solido-liquidi

I solidi a differenza dei liquidi presentano in genere peso specifico e dimensioni superiori.

Grazie a queste differenze è in genere possibile la separazione di solidi da liquidi grazie a tecniche di

- decantazione (peso specifico solidi superiore)

- centrifugazione (peso specifico solidi superiore)

- filtrazione (dimensioni delle particelle dei solidi superiori)

Se il peso specifico o le dimensioni delle particelle solide diventa troppo piccolo (dell’ordine di pochi micrometri) iniziamo ad avere a che fare con soluzioni colloidali e le normali tecniche di separazione non saranno più sufficienti; in questi casi si deve ricorrere a processi di ultrafiltrazione o ultracentrifugazione. Quando poi le particelle solide arrivano ad avere dimensioni ioniche (ordine millesimi di micrometro) avremo in pratica delle soluzioni omogenee, ed in questi casi si ricorrerà ad operazioni di osmosi inversa.

Decantazione, la decantazione sfrutta il differente peso specifico delle particelle solide da quelle liquide e l’azione della forza di gravità (vedi legge di Stokes).

Il problema principale della decantazione è la lentezza con cui le particelle (a meno che non siano molto pesanti) sedimentano, il vantaggio di questa tecnica è senz’altro il basso costo.

Processi di decantazione vengono specialmente condotti in impianti di depurazione delle acque o dei residui di lavorazione.

Un esempio di decantazione è il lagunaggio, in questo caso vengono costruiti dei bacini artificiali dove sono lasciati sedimentare i residui di specifiche lavorazioni (in realtà oltre alla sedimentazione avvengono processi chimici quali ossidazioni e modificazioni microbiche) prima dello scarico dei reflui nella rete fognaria. Impianti di lagunaggio sono tipici degli zuccherifici.

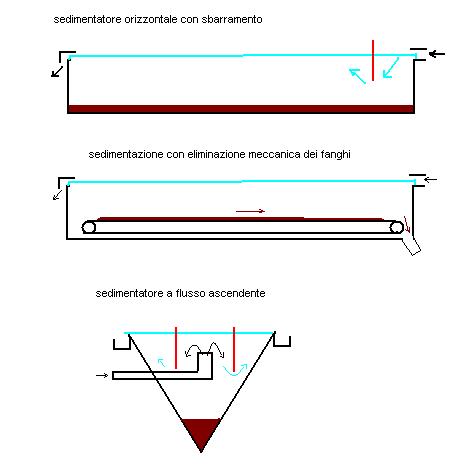

Vediamo degli esempi di sedimentatori:

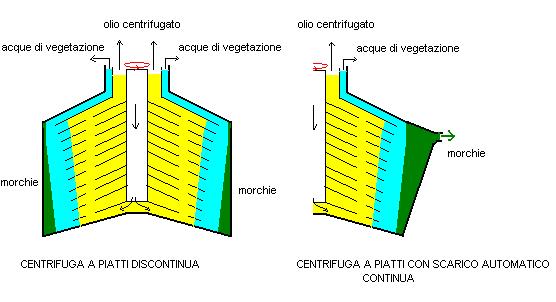

Centrifugazione, concettualmente la centrifugazione è del tutto analoga ad un processo di decantazione, l’unica differenza sostanziale è che la forza di gravità viene sostituita con una forza centrifuga. La possibilità di utilizzare elevate forze centrifughe consente di velocizzare notevolmente il processo di separazione, d’altro canto i costi di un impianto di centrifugazione industriale sono superiori a quelli di un analogo impianto di decantazione.

Uno dei vantaggi degli impianti centrifughi è quello di poter essere utilizzato anche per separare liquidi immiscibili aventi differenti densità.

Nelle industria olearia ad esempio, impianti centrifughi consentono di separare l’olio, dalle acque di vegetazione e dalla frazione solida (morchia).

Gli impianti centrifughi possono essere continui o discontinui.

Riportiamo un paio di esempi di centrifughe:

Filtrazione, si tratta di una delle operazioni più frequente negli impianti delle industrie agroalimentari. Per quanto riguarda gli aspetti generali possiamo individuare due meccanismi principali di filtrazione:

- la filtrazione di superficie

- la filtrazione di profondità

Nella filtrazione di superficie le particelle vengono fermate in quanto hanno un diametro maggiore di quello del mezzo filtrante (si usano membrane filtranti). Queste procedure presentano l’efficienza massima in quanto praticamente tutte le particelle solide sopra un certo diametro vengono trattenute. Un problema di questi filtri è tuttavia la bassa capacità di ritenzione dei solidi (quantità di solidi trattenuta per unità di superficie del filtro) in quanto si assiste alla rapida occlusione dei pori.

Per questo motivo l’uso della filtrazione di superficie è limitato a quelle soluzioni a basso contenuto di solidi sospesi. La differenza di pressione ai capi della membrana filtrante è direttamente correlata alla velocità del processo di filtrazione.

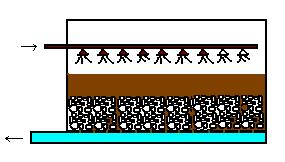

Nella filtrazione di profondità i solidi vengono trattenuti all’interno del mezzo filtrante (non sulla sua superficie) da forze di natura chimico-fisica. Il mezzo filtrante può essere uno strato di sabbia, una cartuccia di feltro, lana di vetro …

Questi filtri hanno in genere un efficienza minore (in questo caso il diametro dei pori è maggiore di quello delle particelle) e bisogna anche considerare che un aumento della velocità di flusso di alimentazione ,diminuendo la possibilità di sviluppo di interazioni tra particelle solide e mezzo filtrante, riduce ulteriormente la capacità filtrante. I filtri di profondità hanno il vantaggio di raggiungere elevate capacità di ritenzione dei solidi.

Una via di mezzo tra la filtrazione di profondità e la filtrazione di superficie e la filtrazione su deposito.

Questo tipo di filtrazione viene adottato per liquidi molto carichi di solidi. La sospensione viene avviata su di un supporto di filtrazione su cui inizia a formarsi un pannello che si ingrossa sempre di più.

L’effetto filtrante è quindi dovuto sia alle dimensioni delle particelle (come nei filtri di superficie) sia ad attrazioni chimico fisiche tra le particelle di piccolo diametro e pannello (come nei filtri di profondità).

Dal punto di vista funzionale i filtri possono essere classificati a seconda della forza direttrice che viene applicata in:

- filtri a gravità

- filtri a pressione

- filtri sottovuoto

- filtri centrifughi

I filtri a gravità sono filtri di profondità in cui la forza direttrice è rappresentata dalla forza di gravità. La loro costituzione è molto semplice, ma in genere hanno limitati periodi di funzionalità e tempi piuttosto lunghi dell’operazione.

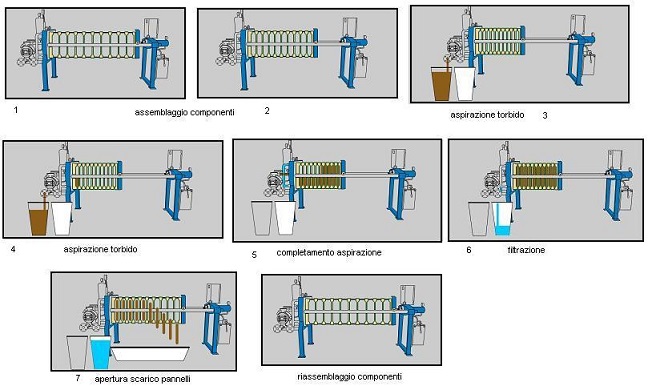

I filtri a pressione sono rappresentati dai cosiddetti filtri pressa che possono assumere diverse forme e connotati. In genere si tratta di strutture costituite da elementi pieni (piastre) ed elementi vuoti (telai) su cui viene posta una tela filtrante.

Si viene a creare una struttura che può ricordare quella dei termosifoni.

Il fluido torbido viene pompato con flusso parallelo rispetto al telo filtrante ed il liquido limpido esce dalle piastre.

Lo schema può essere così rappresentato:

I filtri sottovuoto più comuni sono quelli a tamburo cilindrico (tipo “Oliver”), si tratta di una struttura cilindrica al cui interno troviamo diversi scomparti che hanno un tubo (dal quale esce il liquido filtrato) che arriva nei pressi del centro del tamburo e nei quali viene applicato il vuoto.

Il cilindro viene immerso all’interno della massa torbida, si viene a formare intorno al cilindro un pannello che aumenta la capacità filtrante (vedi filtrazione su deposito), un dispositivo a lama contribuisce ad allontanare l’eccesso di solido depositato.

I filtri centrifughi hanno la forma dei filtri a tamburo, il liquido torbido viene però pompato dall’interno, invece che dall’esterno, il moto rotatorio impartisce una energia centrifuga tale che il filtrato e spinto attraverso le pareti del cilindro mentre il solido rimane all’interno e viene allontanato con un sistema a coltelli.

2-B Separazione di sistemi solido-solido

Dalle operazioni di riduzioni delle dimensioni si ottengono miscugli eterogenei di solidi aventi diverse dimensioni.

Questo è il tipico caso di industrie alimentari quali quella molitoria.

Le varie frazioni di solidi vengono poi classificate grazie a sistemi di separazione che possono lavorare per:

· dimensione

· forma

· peso

2-B Separazione di sistemi solido-solido

Dalle operazioni di riduzioni delle dimensioni si ottengono miscugli eterogenei di solidi aventi diverse dimensioni.

Questo è il tipico caso di industrie alimentari quali quella molitoria.

Le varie frazioni di solidi vengono poi classificate grazie a sistemi di separazione che possono lavorare per:

- dimensione

- forma

- peso

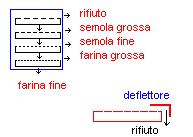

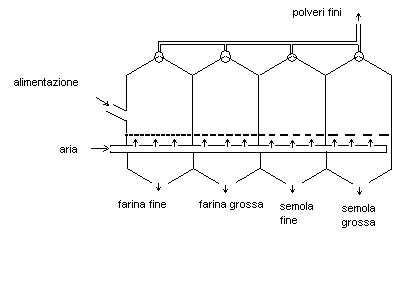

La classificazione per dimensioni può avvenire con sistemi a cascata o per passaggi.

Il sistema a cascata è in genere costituito dal buratto pieno o plansichter.

Si tratta di una serie di telai, disposti gli uni sopra gli altri, che supportano una rete costituita di solito da fili di seta, nylon o bronzo. La sostanza che passa attraverso il primo vaglio, passa all’elemento sottostante che ha maglie più sottili.

Tutto il sistema viene mantenuto in vibrazione essendo ancorato da un perno eccentrico.

Il sistema per passaggi è costituito da diversi vagli di finezza decrescente (cioè con luci di maglia sempre più grandi) posti uno di seguito all’altro (in senso orizzontale).

Anche in questo caso il sistema è mantenuto in vibrazione, inoltre viene inviata dell’aria dal basso in modo da allontanare polveri che poi vengono aspirate.

La classificazione per forma avviene ad esempio con le calibratrice, una sorta di vaglio che consente il passaggio solo di solidi aventi una certa dimensione e forma.

Altri dispositivi che consentono la separazione per forma sono gli svecciatoi elicoidali, si tratta di nastri che compiono un percorso elicoidale discendente (come i toboga), le particelle rotonde cadono dal nastro mentre le particelle con forma diversa rimangono su di esso e vengono raccolte alla fine del percorso.

La classificazione per peso avviene con apparecchiature tipo la “tarara”, si tratta di un tubo in cui viene introdotto da una apertura il prodotto da classificare , dal basso del tubo viene inviata dell’aria che allontana i prodotti più leggeri

I materiali delle industrie alimentari

Requisiti e caratteristiche

Una delle caratteristiche principali dei materiali impiegati nelle industrie alimentari è quella di venire spesso a contatto con prodotti commestibili.

Il rischio di contaminazione di un prodotto che poi finisce sulla tavola dei consumatori è quindi il problema principale che deve orientare la scelta di una materiale piuttosto che un altro.

Solo una volta appurato che un certo materiale è effettivamente innocuo sarà poi possibile valutare altri parametri quali costi, versatilità, abbinamento con la tecnologia industriale applicata etc.

La normativa italiana e quella comunitaria hanno stabilito delle liste positive di materiali idonei alle industrie alimentari.

Una lista positiva consiste in un elenco di materiali idonei ad un certo uso, ciò significa che se un materiale non è compreso in detta lista non può essere impiegato.

I materiali idonei devono soggiacere a dei limiti di migrazione, si tratta di prove di laboratorio che simulano il contatto materiale alimento e mettono in risalto le quantità e la qualità (tipo) di sostanze rilasciate dal materiale in questione.

Per molti anni si è ritenuto idoneo all’utilizzo alimentare esclusivamente un materiale inerte, ossia un materiale che presentava limitatissime interazioni con il prodotto confezionato.

Oggi si sta sviluppando un nuovo campo dell’industria del confezionamento, quella dell’active packaging e dell’intelligent packagin.

Active Packaging: vengono usati materiali che hanno un azione conservante nei riguardi del prodotto, ad esempio degli assorbitori di ossigeno, umidità o degli inibitori di enzimi etc.

Intelligent Packaging: vengono inseriti nell’imballaggio degli indicatori dello stato di conservazione del prodotto, ad esempio degli indicatori di temperatura che si colorano se il prodotto è uscito dalla catena del freddo, indicatori di ossigeno (per prodotti in atmosfera modificata) etc.

Tipologia di materiali

I materiali utilizzati nelle industrie alimentari possono essere classificati in base a diversi criteri, uno di essi è il seguente:

- Materiali tradizionali (metalli, carta, vetro, ceramica)

- Materiali di sintesi (materie plastiche)

- Materiali accoppiati (combinazioni delle prime due categorie)

Ogni materiale presenta in genere dei vantaggi e degli svantaggi e spesso un materiale che si adatta perfettamente al confezionamento di un prodotto, non risulta idoneo per un altro.

Materiali tradizionali

Metalli: I contenitori di metallo hanno svolto un importante ruolo nell’industria alimentare, l’industria conserviera è nata proprio attraverso lo sviluppo delle tradizionali scatolette di metallo che troviamo ancora oggi in commercio (vedi conserve di pomodoro, carne in scatola etc).

Dobbiamo anche pensare che gli impianti industriali sono praticamente tutti costruiti con materiale metallico.

Tra i vantaggi dei metalli troviamo: l’elevata resistenza meccanica, la buona resistenza termica, la possibilità di sterilizzare ad alta temperatura prodotti conservati in barattoli metallici etc.

Tra gli svantaggi troviamo: i costi in genere elevati, problemi di corrosione e di rilascio di ioni metallici nel prodotto, l’effetto catalitico che alcuni metalli hanno in processi di alterazione delle sostanze alimentari, la non visione del prodotto inscatolato etc.

Attualmente i metalli utilizzati nell’industria alimentare sono principalmente:

- Acciaio inossidabile: si tratta di una lega Fe-C con un tasso di carbonio inferiore al 2%. Alcuni acciai possono contenere anche leghe nichel-cromo

- Alluminio: è leggero, resistente ed ha buone proprietà di trasmissione del calore, purtroppo è molto costoso. Attualmente trova un largo impiego nei materiali compositi (vedi avanti)

- Banda stagnata: Possiamo già considerarlo un materiale composito in quanto si tratta di una lamiera di acciaio (in genere non di alta qualità) rivestita da stagno (la banda stagnata può essere a sua volta ricoperta con vernici speciali). E’ stato uno dei primi materiali utilizzati nelle industrie alimentari e trova ancora un certo impiego.

Carta e cartoni: La carta è un materiale che sta trovando sempre maggiori impieghi nell’industria alimentare specie come componente di materiali compositi.

Uno dei vantaggi della carta è quello di essere poco costoso e di adattarsi molto bene ad essere stampata e serigrafata (la stampa può avvenire solo nel lato non a contatto con l’alimento) e quindi prestarsi a operazioni di marketing pubblicitario.

Uno degli svantaggi principali, quello di sfaldarsi a contatto con liquidi, viene oggi superato rivestendo la carta con materiale, ma di questo ne parleremo dopo.

Vetro: Il vetro è uno dei prodotti più antichi utilizzato per contenere gli alimenti, la sua unica pecca è la fragilità. Ai fini alimentari bisogna prestare molta attenzione all’uso dei cristalli (vetri al piombo) in quanto possono dare problemi di contaminazione. I vetri tradizionali sono costituiti da silice e da altri sali che non danno problemi sanitari.

Ceramica: Si tratta di un altro prodotto antichissimo che oggi trova scarso impiego nell’industria alimentare e di confezionamento.

Materiali di sintesi (plastiche)

Per la normativa attuale come plastica si intende “composto macromolecolare organico ottenuto per polimerizzazione , poliaddizione o altro procedimento simile, da molecole di peso molecolare inferiore, o per modifica di macromolecole naturali”

Quello che noi chiamiamo comunemente plastica è quindi un vasto campo di sostanze che hanno formula chimica e caratteristiche anche molto diverse tra di loro.

In pratica la plastica è costituita da una ripetizione (teoricamente prolungabile all’infinito), chiamata polimero, di una unità semplice, chiamata monomero.

La struttura tridimensionale del polimero determina le caratteristiche fisiche della plastica, materiali con complessa struttura tridimensionale risulteranno rigidi, materiali in cui la catena polimerica si sviluppa lungo una linea saranno fibrosi etc.

Anche la risposta la riscaldamento della plastica ne determina una classificazione, distinguiamo materiali:

Termoplastici: riscaldati e raffreddati tornano alla struttura originaria

Termoindurenti: riscaldati modificano irreversibilmente la loro struttura.

I materiali plastici sono praticamente infiniti, ma ai fini alimentari possono essere utilizzati solo quelli delle liste positive.

Uno dei problemi della plastica e che spesso alcuni materiali ritenuti innocui dopo anni e a seguito di studi scientifici si sono rilevati potenzialmente tossici.

E’ da notare che spesso il polimero non ha azione tossica, mentre il monomero di partenza si (caso del PVC, polivinil cloruro, il cui monomero CVM, cloruro di vinile monomero, è cancerogeno).

In genere il nome della plastica viene contraddistinto da una sigla la cui prima lettera è una “P” = poli seguita da altre lettere che indicano il monomero di partenza.

In merito alle plastiche per imballaggi, recenti Direttive Europee hanno deliberato che per quelle ad uso alimentare deve essere associato un simbolo grafico che rappresenta un bicchiere ed una forchetta con la dicitura “Per alimenti”.

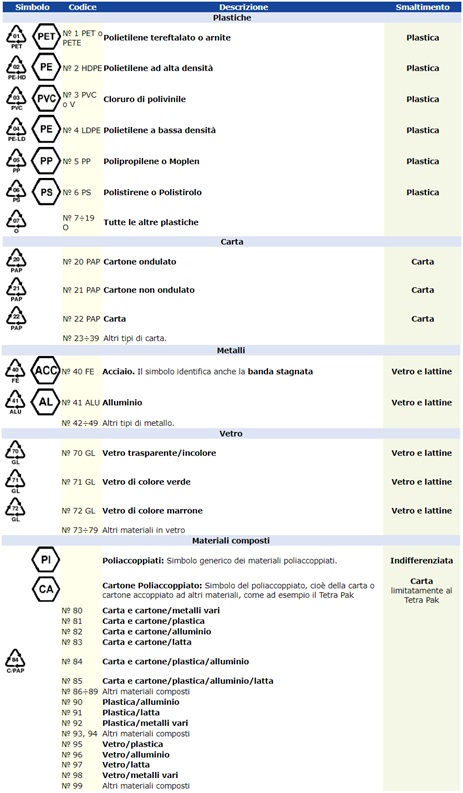

Il materiale per imballaggio deve anche presentare il simbolo del riciclo al cui interno di norma è collocato un numero che identifica il tipo di plastica.

Il PET(1) è il materiale plastico utilizzato soprattutto per le bottiglie, risulta particolarmente adatto per prodotti alimentari non soggetti a riscaldamento. La luce solare ed il calore provocano infatti una degradazione di questo materiale che dovrebbe essere per tanto conservato con cura e non utilizzato per lunghi periodi.

Il PE(2) è un materiale plastico resistente e relativamente stabile anche al calore, per questo motivo viene in genere utilizzato per creare tappi e contenitori rigidi.

Il PVC (3) è un materiale piuttosto controverso per uso alimentare, viene di solito utilizzato per produrre pellicole sottili. Il problema è che questo materiale può potenzialmente rilasciare ftalati (sostanze chimiche utilizzate per migliorare le caratteristiche meccaniche della plastica). Alcuni di questi ftalati, in un primo tempo autorizzati, sono oggi in fase di indagine per valutare se a livello di esposizione alimentare ci sono rischi per la salute.

Il LDPE (4), polietilene a bassa densità, è di solito utilizzato per produrre sacchetti e guanti, come quelli utilizzati per prendere alimenti freschi nei supermercati. Di scarsa resistenza al calore può essere considerato idoneo sono per impieghi monouso.

Il PP (5) è un materiale che può essere impiegato per produrre contenitori resistenti, non trasparenti, infatti molte vaschette rigide con relativi coperchi sono fatte in questo materiale.

Il PS (6) ha ottime caratteristiche di isolamento termico per cui viene largamente utilizzato nei takeaway . Per questo materiale sono in corso studi in quanto ci sono dei dubbi sulla sua totale innocuità.

Le plastiche che sono indicate dal numero 7, sono in genere impiegate come utensili e poiché non rientrano in un’unica categoria non sono in genere consigliabili per gli usi alimentari diretti

Nella seguente tabella vengono riportati gli identificativi numerici dei vari tipi di plastica e di altri materiali utilizzati per la raccolta differenziata.

Materiali accoppiati

Lo sviluppo della tecnologia ha consentito di combinare diversi materiali per ottenere dei prodotti che abbinino le caratteristiche positive dei vari componenti.

L’esempio più tipico di questi materiali è il cartone accoppiato sigla (C.A) che trova largo impiego nella produzione di contenitori con tecnologia tetrapack o similare.

La nascita di questi materiali è strettamente legata allo sviluppo della tecnologica formazione riempimento sigillatura (in inglese form,fill,seal “FFS”).

Questa tecnica consente di rendere continui diversi processi di confezionamento e stabilizzazione di alimenti liquidi o semiliquidi (latte, succhi di frutta, etc) in quanto “l’imbottigliamento” e la sterilizzazione avvengono contemporaneamente.

Il più tipico esempio di cartone accoppiato è quello utilizzato nei brick del latte.

In questo caso il materiale è costituito partendo dall’esterno verso l’interno da:

- polietilene

- cartone

- resina ionica

- alluminio

- resina ionica

- cartone

- polietilene

Una delle caratteristiche più importanti di questo materiale è che può essere elettrosaldato ed assumere svariate forme.

L’applicazione pratica di questo materiale risulterà ancora più evidente quando parleremo dei moderni trattamenti UHT del latte.

Risoluzione dei problemi quantitativi delle industrie alimentari (i bilanci di massa ed i bilanci di energia)

I principali problemi costruttivi delle industrie alimentari riguardano la determinazione delle portate dei vari ingredienti atte ad ottenere una certa quantità di prodotto finito e le quantità di energia necessarie per operare un certo processo.

La risoluzione di questi problemi avviene sfruttando il principio di conservazione della materia e della energia, secondo il quale nulla si crea nulla si distrugge ma tutto si trasforma.

L’espressione pratica di questo principio si riflette nei bilanci di massa e di energia, secondo i quali:

- la somma delle masse entranti nell’impianto è uguale alla somma delle masse uscenti

- la somma delle energie entranti nell’impianto è uguale alla somma delle energie uscenti.

Una certa differenziazione nell’applicazione dei bilanci di massa e di energia è legata alla tipologia di impianti industriali che operano in continuo o in discontinuo.

Negli impianti che operano in discontinuo i bilanci si eseguono nello stesso punto dell’impianto, ma in tempi diversi, mentre negli impianti che operano in continuo si prendono in esame punti diversi nello stesso istante.

BILANCI DI MASSA

Immaginiamo di avere un impianto che opera una evaporazione (potremmo considerare una qualsiasi altra operazione unitaria).

In questo impianto potremo applicare:

- un bilancio di massa riferito alla totalità

- dei bilanci di massa riferiti alle frazioni.

Facciamo un esempio pratico al fine di rendere più comprensibile il discorso.

Supponiamo di avere 100 kg di polpa di pomodoro al 5% in solidi e di voler ottenere un prodotto concentrato al 50%. Quale sarà la quantità di prodotto concentrato che ottengo ? Quanta acqua si allontana?

Detta:

mf la massa del prodotto da concentrate (f = feed in inglese alimentazione)

mp la massa del prodotto concentrato

mw la massa dell’acqua allontanata (w = water)

Il bilancio di massa riferito alla totalità sarà: mf = mw + mp

per lo specifico problema avremo

100kg = mw + mp

Poichè il prodotto è costituito da un solido (polpa) ed un liquido (acqua) potremo applicare un bilancio di massa rivolto alla frazione solida ed un bilancio rivolto alla frazione liquida.

La quantità di solido nell’alimentazione è il 5%.

Il solido all’uscita dell’impianto si trova solo nel prodotto concentrato nella misura del 50%

Riferendoci al solido potremo applicare il seguente bilancio di massa riferito alla frazione solida

mf . Xf= mw . Xw + mp . Xp

dove:

Xf = frazione di solido nell’alimentazione (5% = 5/100 = 0,05)

Xw = frazione di solido nel vapore (0% = 0/100 = 0)

Xp = frazione di solido nel prodotto (50% = 50/100 = 0,5)

per lo specifico problema avremo

mf . 0,05= mw . 0 + mp . 0,5 da cui

100Kg . 0,05 = mp . 0,5

Il bilancio di massa riferito alla frazione liquida, è una relazione derivata dal bilancio di massa della frazione solida considerando che la differenza a 100 della percentuale di solidi è costituita da acqua.

In termini matematici questa espressione non potrà essere utilizzata contemporaneamente a quella relativa ai solidi per la risoluzione di sistemi di equazione (è la risultante della combinazione di equazioni già usate).

In ogni caso se ci riferissimo al problema in questione avremmo:

mf . 0,95 = mw . 1 + mp . 0,5

Utilizzando il bilancio di massa totale ed il bilancio di massa riferito al solido potremo risolvere il problema impiantistico, infatti

100kg = mw + mp bilancio di massa totale

100Kg . 0,05 = mp . 0,5 bilancio di massa riferito ai solidi

mp = 100Kg . 0,05 / 0,5 = 10 Kg prodotto concentrato ottenuto

mw = 100Kg – 10 Kg = 90 Kg acqua allontanata

BILANCI DI ENERGIA

Il termine energetico che si usa abitualmente è l’entalpia (vedi ufc della seconda), in altre parole la quantità di energia scambiata a pressione costante.

Ricordando la differenza tra calore sensibile e calore latente (vedi ufc della prima) potremo calcolare l’entalpia necessaria per variare la temperatura di un prodotto come:

ΔH = Cp . M . Δt (I)

dove:

ΔH = variazione di entalpia (calore scambiato)

Cp = calore specifico, ossia calore necessario per innalzare di un grado centigrado un Kg di prodotto

Δt = variazione di temperatura

M = massa del prodotto in Kg

In genere viene considerata nulla l’entalpia a 0°C ne consegue che il calcolo dell’entalpia di un prodotto può essere espresso come

H = Cp . M . t (con t = temperatura in gradi centigradi)

Il Cp dell’acqua assume valore = 1, mentre quello dei solidi è circa 0,5.

Nel caso di soluzioni possiamo calcolare approssimativamente il Cp tenendo conto della % di solido e liquido.

Ad esempio una polpa di pomodoro al %5 (0,05 frazione solidi , 0,95 frazione acqua) avrà un Cp pari a:

(0,95 x 1) + (0,05 x 0,5) = 0,975

La relazione (I) si riferisce a del calore sensibile (associato ad una variazione di temperatura) se consideriamo il calore latente dovremmo applicare

ΔH = ΔHv . M

con ΔHv = calore latente di vaporizzazione (energia necessaria per vaporizzare 1Kg di prodotto), si tratta di un valore legato alla pressione e valutabile con apposite tabelle, ad esempio per l’acqua a pressione atmosferica (teb= 100°C) ΔHv = 640 Kcal/Kg

Ad esempio l’energia necessaria per portare 5 kg di acqua liquida da 0° a 100° e trasformarla tutta in vapore sarà:

H = 5Kg . 1 KCal/kg.°C . 100 °C + 5Kg . 640 Kcal/Kg = 3700 kcal

Il bilancio di energia in un impianto si baserà sulla relazione

sommatoria H alimentazione = sommatoria H prodotti

Facciamo un esempio pratico, supponiamo di voler portare 100 kg di una polpa con concentrazione al 25% da 15°C a 60°C utilizzando una certa quantità di vapore condensante a 100°C (a pressione atmosferica ΔHv = 640 Kcal/Kg)

Dal bilancio di massa: Mvap = Mcond e Mf = Mp

Vogliamo stabilire la quantità di vapore necessaria per operare il riscaldamento

Iniziamo a calcolare il calore specifico del prodotto da riscaldare:

Cp = 0,5 x 0,25 + 1 x 0,75 = 0,825 kcal / kg °C

Vediamo ora le entalpie in gioco

- Hf =alimentazione = calore sensibile della sostanza a 15°C

- Hvap= vapore = calore latente + calore sensibile condensa

- Hp= prodotto in uscita = calore sensibile della sostanza a 60°C

- Hcond= condensa = calore sensibile

Il bilancio di energia stabilisce

Hf + Hvap= Hp + Hcond

Hf = 100 kg . 0,825 kcal / kg °C . 15°C

Hvap= (Mvap . 640 Kcal/Kg) + (Mvap . 1kcal / kg °C .100°C)

Hp= 100 kg . 0,825 kcal / kg °C . 60°C

Hcond = Mvap . 1kcal / kg °C .100°C

risolvendo troveremo

Mvap . 640 Kcal/Kg = 100 kg . 0,825 kcal / kg °C . ( 60°C -15°C)

Da cui Mvap = 3712,5 Kcal / 640 Kcal/Kg = 5,8 Kg di vapore