vedi anche pagine libro “trasformazioni e produzioni agroalimentari: capitolo 9

CARATTERISTICHE E COMPOSIZIONE DEL LATTE

Note generali e merceologiche

Per la Legislazione italiana il latte rappresenta: “il prodotto ottenuto dalla mungitura regolare, completa ed ininterrotta di animali mammiferi in buono stato di salute e nutrizione”, quando non è specificato come latte si intende esclusivamente il latte vaccino.

Latti ottenuti da altre specie animali devono presentare l’indicazione della specie di provenienza (ad esempio latte caprino, latte ovino etc).

La regolarità e completezza della mungitura contribuiscono a mantenere la lattopoiesi ed a evitare ritenzioni nella mammella dell’animale con conseguenti rischi sanitari.

Dal punto di vista fisico il latte è un sistema molto complesso, esso, infatti, è nello stesso tempo:

- una soluzione (ad esempio zuccheri e sali minerali disciolti)

- una sospensione colloidale (prevalentemente di natura proteica)

- una emulsione (di globuli di grasso)

Vista la complessità del sistema non dobbiamo stupirci che esso risulti instabile, con il passare del tempo, infatti si osserva:

- l’affioramento della materia grassa

- l’aggregazione delle particelle colloidali con conseguente formazione di una frazione liquida (siero) e di un deposito solido (coagulo).

Il latte, inoltre, è caratterizzato da un alta viscosità (quindi aderenza ai contenitori) e da una bassa tensione superficiale (quindi formazione di schiuma) fattori che danno problemi in fase di lavorazione.

La produzione del latte da parte dei mammiferi inizia dopo il parto a seguito dell’azione di ormoni.

Il latte prodotto i primi giorni ha una composizione chimica differente rispetto a quello prodotto nei periodi successivi e prende il nome di colostro.

Il colostro è particolarmente ricco di immunoglobuline (anticorpi) ed esercita una azione protettiva per il neonato.

Lo stimolo della suzione (o della mungitura) attiva un ormone (l’ossitocina) che contribuisce alla produzione del latte.

Una errata stimolazione dei capezzoli, innervosendo l’animale, da luogo alla produzione di adrenalina che blocca o riduce sensibilmente la produzione del latte.

In relazione al suo contenuto di materia grassa il latte può essere commercializzato come:

– Latte intero, contenuto in materia grassa superiore al 3,5 % (norme CEE possono consentire deroghe in alcuni Paesi consentendo la commercializzazione come latte intero con contenuto superiore al 3,2%)

– Latte parzialmente scremato, materia grassa compresa tra 1,5 e 1,8%

– Latte scremato, materia grassa inferiore a 0,5%

Dal punto di vista dei trattamenti temici di conservazione il latte può essere classificato dal punto di vista merceologico in tra grandi categorie:

- latte crudo (latte appena munto che non ha subito trattamenti termici)

- latte fresco (latte che ha subito un trattamento di pastorizzazione)

- latte sterilizzato (latte che ha subito un trattamento di sterilizzazione)

Latte crudo

La normativa sulla commercializzazione di questo tipo di latte è stata aggiornata di recente e prevede che questo tipo di latte possa essere venduto solo in modo dall’azienda al consumatore finale.

Per tale tipo di prodotto esistono requisiti igienici ferrici per stalle, carica batterica, personale addetto etc).

Il prodotto deve essere venduto con l’indicazione di “latte crudo non pastorizzato” e l’indicazione di “prodotto da consumarsi dopo bollitura”

Latte fresco pastorizzato

Il termine latte fresco è da riservare ad un prodotto che sia stato sottoposto ad un trattamento termico di pastorizzazione (eliminazione della microflora patogena) in impianti autorizzati.

Il trattamento termico deve essere condotto entro 48 ore dalla mungitura.

Una volta confezionato deve mantenere la catena del freddo (T° < 4°C) ed ha una scadenza di 6 giorni.

Per questa tipologia di prodotto possiamo trovare in commercio due sottocategorie:

- latte fresco pastorizzato di alta qualità; si tratta di un prodotto che deve avere dei requisiti di composizione e igienico-sanitari specifici, ad esempio un contenuto in sostanze proteiche non inferiore a 32 g/litro, una carica batterica a 30°C inferiore a 100000, una tenore di acido lattico inferiore a 30 mg/l, etc. La conservabilità di questo prodotto è sempre di 6 giorni.

- latte fresco pastorizzato microfiltrato; è un latte che prima di essere pastorizzato ha subito una microfiltrazione. Si tratta di una operazione che consiste nel filtrare il prodotto con membrane aventi pori dell’ordine di 1,5-2 μm; la riduzione della carica microbica dovuta a questo trattamento consente un trattamento di pastorizzazione meno energico e una maggiore conservabilità del prodotto che arriva a 10 giorni

Latte sterilizzato

Il trattamento di sterilizzazione è un trattamento termico condotto in impianti autorizzati, mirato all’eliminazione microorganismi o spore in grado di svilupparsi nel prodotto trattato.

Da un punto di vista merceologico distinguiamo:

- latte sterilizzato ad alta conservazione; si tratta di latte sterilizzato nel suo contenitore in autoclave (sterilizzazione in bottiglia). Ha una conservabilità di 6 mesi

- latte UHT, si tratta di un latte che ha subito un trattamento di sterilizzazione ad alte temperature per tempi brevi. Ha una conservabilità di 3 mesi

Il latte vaccino

Il latte è un prodotto derivante dalla selezione naturale e risulta pertanto specie-specifico.

In altre parole ogni specie animale produce un latte la cui composizione è assolutamente funzionale a risolvere le esigenze nutritive per l’accrescimento di quella particolare specie.

Non deve quindi stupire che i latti di animali diversi presentino composizione chimica e nutrizionale differente.

In termini del tutto generali possiamo osservare che gli animali che nei primi periodi di vita mostrano un accrescimento molto rapido hanno un latte con un contenuto proteico piuttosto elevato, mentre i latti di animali che vivono in climi o acque fredde hanno un elevato contenuto in lipidi.

L’uomo che presenta un accrescimento fisico molto lento produce un latte molto povero in termini proteici.

Il latte di vacca non è assolutamente idoneo a sostituire il latte umano soprattutto a causa del suo elevato contenuto di caseina.

Per “umanizzare” il latte di vacca la prima operazione da fare è quella di diluirlo almeno in un rapporto 1:3, proprio per ridurre e portare a valori accettabili il contenuto proteico.

I nutrizionisti sconsigliano comunque l’uso del latte vaccino per i bambini inferiori ad un anno di età.

La composizione chimica del latte vaccino è praticamente la seguente:

- acqua ≈ 86%

- proteine ≈ 3,5 % con predominanza caseina

- carboidrati ≈ 5 % (quasi tutto lattosio)

- grassi ≈ 3,5 %

- sali minerali ≈ 2 %

Contenuto calorico circa 64Kcal/100ml.

La composizione del latte può subire variazioni in funzione della razza bovina, alla sua alimentazione ed alle condizioni di salute dell’animale.

Oltre ai costituenti principali (macrocostituenti), nel latte troviamo:

- sostanze azotate non proteiche (aminoacidi, ac. nucleici, ac urico …)

- sostanze colorate (carotenoidi, lattoflavine)

- Vitamine (A, B, C, D, E) sia idro che liposolubili

- Cellule somatiche

- Microrganismi

La composizione chimica così descritta non rende però giustizia all’importanza biologico nutrizionale del latte per cui passiamo ad approfondire i vari costituenti.

I Carboidrati del latte

Sono rappresentati pressoché totalmente dal lattosio (circa 5%), altri zuccheri sono importanti in quanto legati alla k caseina, ma presenti in quantità estremamente basse.

Il lattosio ha un potere dolcificante e una solubilità di circa 1/10 rispetto a quella del saccarosio.

L’importanza biologica del lattosio è legata al suo contenuto di galattosio che entra nella biosintesi del tessuto del sistema nervoso centrale.

Nel latte il lattosio è inoltre il principale substrato su cui si sviluppano i microrganismi che possono condurre:

– fermentazioni omolattiche (conversione lattosio in acido lattico)

– fermentazioni eterolattiche (conversione lattosio in acido lattico e altri prodotti)

Il lattosio di può ottenere per essiccamento del siero di latte e rappresenta un importante sottoprodotto della industria casearia.

I lipidi del latte

Il contenuto di lipidi nel latte è alla base di una importante classificazione merceologica (latte intero, parzialmente scremato e scremato, vedi note inizio capitolo) ed è sensibile al tipo di alimentazione e allo stato di salute dell’animale.

I trigliceridi del latte sono contenuti in globuli di grasso presenti sottoforma di emulsione.

I globuli sono costituiti da una membrana fosfolipidica che ricopre i trigliceridi.

La composizione in acidi grassi del latte è generalmente di questo tipo:

– acido oleico (C18 monoinsaturo) superiore 20%

– acido palmitico (C16 saturo) superiore 20%

– acido stearico (C18 saturo) circa 10%

– acido miristico (C14 saturo) circa 10%

– acido butirrico (C4 saturo) 3-5 %

– altri acidi grassi saturi a basso peso molecolare circa 6%

Si ha quindi una prevalenza di acidi grassi saturi (in particolare c16 e C18 e un discreto contenuto di acidi grassi saturi a basso peso molecolare) che spiega lo stato solido del burro e la tendenza all’emanazione di cattivi odori in caso di irrancidimento idrolitico (gli acidi grassi a basso peso sono puzzolenti).

Nella membrana fosfolipidica si trovano enzimi lipolitici e agglutine, con il tempo i globuli si riuniscono e il grasso affiora.

Per evitare l’affioramento del grasso in genere si ricorre alla omogeneizzazione che consiste nel sottoporre il latte al passaggio ad alta pressione attraverso ugelli con conseguente rapida espansione del liquido.

La brusca variazione di pressione del processo di omogeneizzazione determina l’esplosione dei globuli di grasso con conseguente riduzione delle loro dimensioni a valori inferiori ad 1 micrometro.

A seguito di questo trattamento il latte diventa anche più cremoso al gusto, ma meno conservabile a seguito della liberazione degli enzimi lipolitici precedentemente contenuti all’interno delle membrane.

Le proteine del latte

Nel latte troviamo proteine di natura colloidale (caseine) e proteine sieriche (albumine e globuline), oltre ad una frazione azotata non proteica.

La composizione della frazione proteica, essendo determinata da fattori genetici, non risulta particolarmente influenzata dalla dieta e risulta di alto valore biologico in quanto ricca di aminoacidi essenziali.

Caseina:

La caseina è un aggregato di di proteine fosforilate in cui troviamo diverse frazioni (alfa, beta, gamma e K), tra di esse predominano la alfa e la beta, le quali sono sensibili (precipitano) alla presenza di ioni di calcio.

La fosforilazione avviene per reazione di esterificazione tra l’acido ortofosforico e il gruppo alcolico dell’aminoacido serina.

Nel latte le frazioni caseiniche sono unite da legami ad idrogeno o da interazioni tra i gruppi fosforilati.

Le caseine formano micelle colloidali che sono mantenute in dispersione grazie all’azione della K caseina.

La K caseina, oltre a non essere sensibile all’azione del calcio contiene, infatti, dei residui glicoproteici con caratteristiche idrofile che garantiscono l’idratazione delle micelle e la loro dispersione.

Per azione di particolari enzimi (chimosina o rennina) presenti soprattutto a livello del quarto stomaco dei ruminanti lattanti la K caseina si rompe in due frazioni peptidiche è perde le sue funzioni colloidi protettrici.

Altra caratteristica della caseina del latte è il suo carattere abbastanza

Affinchè le micelle rimangano in stato disperso oltre alla presenza della K caseina integra e necessario un appropriato valore di pH.

A pH molto bassi le caseine tendono a mineralizzare (mandano in soluzione soprattutto calcio e fosforo) si disgregano e quindi flocculano.

Riassumendo la coagulazione/flocculazione della caseina, che è alla base della produzione dei formaggi, può avvenire per due motivi:

1) Coagulazione Presamica per azione enzimatica, rottura della K caseina, perdita della sua funzione colloido protettiva e precipitazione per azione di ioni calcio sottoforma di paracaseinato di calcio. Il coagulo ottenuto avente caratteristiche plastiche e consistenti tende a spurgare il siero lentamente (sineresi del coagulo).

2) Coagulazione Acida, quanto il pH diventa inferiore al punto isoelettrico della caseina (4,5) si formano dei flocculi di scarsa consistenza e aggregazione.

Proteine sieriche:

Le proteine sieriche (presenti nel siero del latte) sono costituite principalmente da alfa latto albumina e beta latto globulina.

Si tratta di proteine con pH isoelettrico piuttosto elevato (circa 6) che hanno scarsa tendenza a precipitare a seguito di variazione di pH, ma che sono sensibili al calore (precipitano intorno agli 80°C).

E’ importante segnalare che la beta lattoglobulina per riscaldamento tende a legarsi con la K caseina impedendo la cagliatura, per questo motivo i latti sterilizzati non sono idonei alla produzione di formaggi.

La ricotta, che non può essere definito un formaggio, viene ottenuta proprio attraverso la precipitazione (a seguito di riscaldamento) e conseguente separazione delle proteine sieriche (il siero privato delle proteine prende il nome di latticello).

Proprio per la loro sensibilità al calore il contenuto di proteine sieriche non denaturate dal calore viene utilizzato come indice del trattamento termico subito dal latte.

Nei latti pastorizzati il contenuto di proteine sieriche non denaturate deve essere di almeno il 14,5% delle proteine totali, questo valore sale al 15,5% per i latti di “alta qualità”.

Gli enzimi del latte

Sebbene in termini quantitativi rappresentino una quantità trascurabile rispetto alla totalità della frazione proteica, gli enzimi del latte giocano importanti ruoli soprattutto in relazione alla conservazione di questo prodotto.

Gli enzimi nel latte si trovano localizzati soprattutto a livello delle membrane dei globuli di grasso, associati alla caseina o dispersi nel siero.

A seconda della loro resistenza al calore possono essere classificati in termolabili, mediamente termoresistenti e termoresisitenti.

Queste caratteristiche vengono sfruttate anche per riconoscere il trattamento termico a cui è stato sottoposto il latte (l’assenza di enzimi termoresistenti indica ad esempio l’esecuzione di trattamenti di sterilizzazione termica).

Dal punto di vista pratico gli enzimi che ci interessano di più sono quelli ossidoriduttori e quelli idrolitici, in quanto risultato implicati in processi alterativi a carico del latte.

Vediamone alcuni tra i principali

- Perossidasi (ossidoriduttivo)

Reazione catalizzata: scinde l’acqua ossigenata in acqua e ossigeno

Funzione: antimicrobica (contro anaerobi)

Resistenza termica: denatura a 80 °C (presente nel latte pastorizzato, assente nel latte sterilizzato)

- Lipasi (idrolitico)

Reazione catalizzata: idrolisi lipidi in glicerolo e acidi grassi

Funzione: negativa provoca irrancidimento

Resistenza termica: denatura a 70 °C , ma l’azione isolante del grasso ne determina una resistenza termica effettiva molto maggiore

- Fosfatasi (idrolitico)

Reazione catalizzata: scinde i derivati fosforilati

Funzione: negativa provoca fenomeni acidificazione

Resistenza termica: denatura a 70 °C (deve essere assente nel latte pastorizzato altrimenti significa che non si è raggiunta la temperatura minima di pastorizzazione)

- Proteasi

Reazione catalizzata: scinde le proteine in amminoacidi (idrolitico)

Funzione: dannoso nel latte, anche funzionale nei formaggi

Resistenza termica: denatura a temperature elevate (presente nel latte sterilizzato UHT assente nel latte sterilizzato in bottiglia).

I sali minerali del latte.

Il principale catione presente nel latte è il calcio, il quale come abbiamo già accennato gioca un importantissimo ruolo nel processo di coagulazione.

Il calcio si trova in equilibrio tra la fase colloidale e la fase liquida, ed è in genere in rapporto 1:1 con il contenuto di fosforo intorno a valori di 120 mg/l.

Analisi chimica del latte in funzione delle sue caratteristiche chimico fisiche.

Per il suo elevato valore economico il latte è stato ed è tuttora oggetto di diverse frodi commerciali.

Le analisi chimiche a carico del latte sono quindi mirate a stabilire due problematiche differenti:

requisiti merceologici (proteine, grassi, lipidi)

- fenomeni di adulterazione (frodi commerciali)

- fenomeni di alterazione (stato di conservazione del prodotto)

In questa sede prenderemo in considerazione solo i primi due aspetti.

Determinazione del lattosio

Il lattosio è uno zucchero riducente ed otticamente attivo, i metodi analitici per la sua determinazione sfruttano queste caratteristiche:

Metodo polarimetrico: si determina il potere rotatorio del siero del latte che è in funzione del contenuto di lattosio.

Metodo riduttimetrico: si una il reattivo di Fehling, una soluzione a base di sali di rame Cu++ che vengono ridotti a CuO dal lattosio. Anche questa determinazione viene condotta sul siero

Determinazione della sostanza grassa

Può essere condotta per estrazione con un apposito strumento.

Per estrazione si fa bollire in una struttura chiusa il latte appositamente trattato con una soluzione di etere. Si separa la frazione eterea, in cui si è raccolto il grasso, si allontana l’etere e si pesa.

Lo strumento utilizzato è, invece, il butirrometro di Gerber. In pratica si tratta di una provetta tarata in cui si mette il latte con acido solforico e alcool amilico.

La provetta viene riscaldata e messa in una centrifuga. Il grasso si deposita e si fa la determinazione semplicemente leggendone il volume nella provetta.

Determinazione delle sostanze proteiche

Si utilizza generalmente il Kjeldal (vedi analisi dei fertilizzanti). Tale determinazione viene condotta sul siero (proteine sieriche) e sul coagulo (caseina)

Determinazione della densità del latte

Il peso specifico del latte, che viene determinato o con speciali bilance o con appositi densimetri, deve avere un valore compreso tra 1,029 – 1,034.

Si tratta di un parametro analitico poco significativo in quanto lo si può mantenere costante annacquando il latte e scremandolo (doppia adulterazione).

Più significativa è la determinazione della densità del siero 1,027 che cala per annacquamento (aumenta per aggiunta di latte di capra).

Determinazione del punto crioscopico

Una soluzione abbassa il suo punto di congelamento in funzione della sua concentrazione.

Poichè il latte è un liquido biologico che deve avere particolari requisiti in termini di pressione osmotica e quindi di concentrazione di elettroliti esso deve possedere un punto di congelamento stabile.

L’abbassamento crioscopico del latte (siero) deve avere un valore di -0,53 °C, più si avvicina a 0°C più significa che è stato annacquato.

Determinazione del residuo secco magro

Si scalda a 102°C fino a peso costante (si è allontanata l’acqua) ottenendo il cosiddetto residuo magro, dal peso ottenuto si sottrae il contenuto in grassi per ottenere il residuo secco magro.

Più semplicemente si possono usare delle formule empiriche che in mettono in relazione la densità del latte o del siero con il residuo secco magro.

Questo valore, che caratterizza la specie mammifera, deve essere per il latte vaccino minimo 8,5%.

Determinazione delle ceneri

Se portiamo il residuo secco magro in muffola a 1100 °C si ottengono le ceneri.

Le ceneri nel latte sono circa (0,6- 0,8%), valori più elevati possono indicare l’aggiunta di sali correttori di acidità (ad esempio bicarbonato).

A tal fine molto importante è anche stabilire l’alcalinità delle ceneri.

Le ceneri ottenute da 100 ml di latte devono essere neutralizzate con meno di 1ml di HCl 1M, altrimenti significa che il latte è stato addizionato a bicarbonato per mascherare l’alterazione acida del prodotto.

Sulle ceneri si ricercano anche i cloruri.

Se il rapporto tra cloruri/lattosio . 100 è maggiore di 4 vuol dire che le mucche probabilmente avevano la mastite durante la mungitura.

Determinazione dell’acidità del latte

Si distingue l’acidità reale (pH), dall’acidità totale (determinata con titolazione).

Il pH del latte fresco è di norma 6,6 – 6,8

L’acidità totale viene determinata mediante titolazione con NaOH.

In Italia l’acidità totale si esprime in gradi Soxhlet (°SH), ossia in ml di NaOH 0,25N necessari per titolare al viraggio con fenolftaleina 100ml di latte.

Il latte fresco ha una acidita di 4-7 °SH

Il latte che coagula dopo riscaldamento >11°SH

Il latte che coagula spontaneamente >26°SH

Il chimismo dei processi alterativi biologici

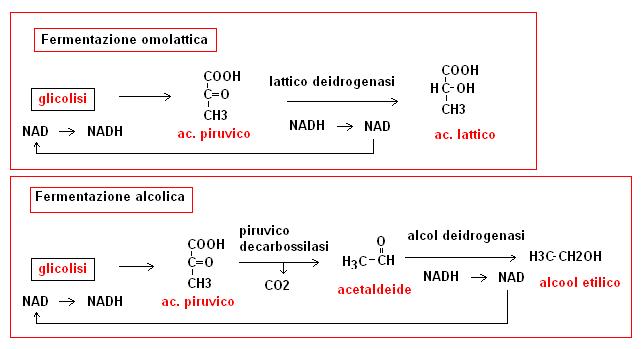

Fermentazione omo ed eterolattica

Abbiamo visto come i microrganismi possano essere classificati in aerobi, anaerobi facoltativi e anaerobi a seconda della loro capacità di utilizzare l’ossigeno. Ma quale è il ruolo dell’ossigeno nello sviluppo microbico?

La risposta a questa domanda è fondamentalmente legata al fatto che per ottenere energia le cellule devono in pratica fare avvenire una combustione delle sostanze organiche (fondamentalmente carboidrati, ma anche lipidi e proteine) che richiede un agente ossidante (comburente).

Essendo l’ossigeno il comburente più diffuso appare abbastanza ovvio che le cellule utilizzino questo gas come accettore di elettroni (il combustibile si ossida, il comburente si riduce, l’ossidazione equivale ad una perdita di elettroni, mentre la riduzione ad un acquisto di elettroni).

L’energia che le cellule ottengono da questa reazione “spontanea” verrà poi impiegata per portare avanti reazioni che non essendo spontanee richiedono energia.

Vengono inseriti nel CATABOLISMO i processi biologici dai quali le cellule ottengono la loro energia (in generale demolizione di molecole più grandi in molecole più piccole) , mentre vengono inseriti nell’ANABOLISMO i processi biologici che richiedono energia (in genere sintesi di molecole grandi partendo da molecole piccole).

L’insieme dei processi catabolici e anabolici danno origine al METABOLISMO.

I processi alterativi sono in genere associati alla demolizione di molecole e quindi maggiormente attinenti a processi catabolici.

Possiamo quindi pensare le cellule come delle vere e proprie macchine che bruciano sostanze quali i carboidrati (ottenendo come prodotto finale CO2 e H2O) per ricavare l’energia che gli necessita.

A differenza dei motori delle automobili le cellule hanno però il limite di non poter sopportare temperature eccessive, si trovano nella condizione cioè di dover dissipare la minore quantità di energia possibile sottoforma di calore (ciò si riflette in un maggiore rendimento termodinamico).

Per attuare una combustione riducendo al minimo la dissipazione di calore, le cellule, anziché operare la combustione in un unico passaggio la suddividono in molti stadi successivi che provocano l’accumulo di molecole “energetiche” spendibili in processi che richiedono energia.

Queste molecole energetiche sono in generale:

- molecole di ATP (contengono legami fosforici ad alta energia)

- molecole di NADH o NADHP (contengono elettroni ad elevato potenziale elettrochimico)

- molecole di FADH (contengono elettroni ad elevato potenziale elettrochimico)

Se consideriamo il processo di ossidazione completa di uno zucchero (ad esempio il glucosio) scopriremo che a livello cellulare esso avviene attraverso tre fasi principali

- Glicolisi: si tratta di un processo degradativo anaerobio che tuttavia viene regolarmente svolto anche dagli organismi aerobi. Questo fatto ci consente di ipotizzare che la glicolisi risulti essere un processo molto antico dal punto di vista evolutivo. Quella che viene comunemente intesa come glicolisi è la via metabolica che porta la trasformazione del glucosio in acido piruvico

- Ciclo di Krebbs: l’acido piruvico negli organismi aerobi entra nel ciclo di krebs (chiamato anche ciclo degli acidi tricarbossilici) dopo essere trasformato in acetilcoenzima A . E’ da notare che l’acetil coenzima A viene prodotto oltre che dalla demolizione dei carboidrati anche dalla demolizione degli acidi grassi e degli amminoacidi. Il ciclo di Krebs porta alla formazione di diverse molecole di NADH e FADH (quindi molti elettroni ad alta energia)

- Catena di trasporto degli elettroni: si tratta di una serie di reazioni di ossidoriduzione in cui gli elettroni vengono scambiati e trasferendo la loro energia in modo da produrre molecole di ATP. L’accettore ultimo degli elettroni è la molecola di Ossigeno che viene ridotta ad acqua.

Ma cosa succede se viene a mancare l’ossigeno?

Iniziamo a premettere che l’ossigeno paradossalmente è un gas potenzialmente tossico.

A riprova di questo fatto possiamo osservare come tuttora molti microorganismi (anaerobi forzati) trovino letale questo gas. Dobbiamo infatti tenere in considerazione che i processi ossidativi in presenza di ossigeno possono produrre acqua ossigenata (perossido di idrogeno) e che solo le cellule che presentano enzimi perossidasi o catalasi sono in grado di demolire questa sostanza nociva.

Tuttavia la selezione naturale ha indubbiamente premiato gli organismi che utilizzando l’ossigeno hanno sensibilmente migliorato la resa energetica del processo ossidativo.

Alcune cellule però hanno mantenuto o sviluppato la capacità di svilupparsi in assenza di ossigeno ricorrendo a dei “trucchi” che possono essere così riassunti:

- fermare il processo catabolico ad uno stadio molto prossimo a quello della glicolisi (escludendo il ciclo di krebs e la catena di trasporto degli elettroni) -> FERMENTAZIONE

- utilizzare una molecola diversa dall’ossigeno come accettore finale di elettroni -> RESPIRAZIONE ANAEROBIA

Tra gli organismi che utilizzano la respirazione anaerobia troviamo ad esempio i nitrobacter che operano la riduzione dell’azoto nitrico ad azoto nitroso, i solfobatteri che riducono lo ione solfato in ione solfuro e i metano batteri che riducono l’anidride carbonica in metano.

Pur trattandosi di gruppi batterici di indubbia importanza (vedi processi di azotofissazione e nitrificazione del terreno) questi processi non hanno forti ripercussioni nei principali processi alterativi a carico degli alimenti.

Molto più interessanti per le industrie alimentari sono i processi fermentativi.

Parlando di fermentazione siamo in genere portati a pensare alla fermentazione alcolica operata da alcuni lieviti, in realtà abbiamo molti tipi di fermentazioni.

La seguente tabella riporta i principali tipi di fermentazione operate di microorganismi che hanno interesse nell’ambito alimentare

|

– TIPO – |

– PRODOTTI PRINCIPALI – |

-GRUPPI BATTERICI- |

|

omolattica |

acido lattico |

batteri lattici |

|

eterolattica |

acido lattico, etanolo, CO2 (anche altri prodotti possibili) |

batteri lattici |

|

acido mista |

acido lattico, acetico, succinico, formico, etanolo, H2 e CO2 |

enterobatteri |

|

butilenglicol |

come acido mista + 2,3 Butandiolo |

affini enterobatteri |

|

butirrica |

acido butirrico, acido acetico, CO2 e H2 |

sporigeni anaerobi |

|

aceton butilica |

come butirrica + butanolo, etanolo, acetone e isopropanolo |

sporigeni anaerobi |

|

propionica |

acido proprionico, acido acetico, ac. succinico e CO2 |

batteri propionici |

|

alcoolica |

alcool etilico e CO2 |

lieviti |

Il motivo principale per cui i batteri/lieviti operano processi fermentativi è la necessità di ripristinare la forma ossidata del coenzima NADH (derivante dalla vitamina PP).

Durante la glicolisi, infatti dell’NAD viene ridotto a NADH. Poichè questa molecola è presente in quantità molto limitate a livello cellulare i microrganismi devono ripristinare la forma ossidata affinchè il processo di glicolisi possa continuare.

I prodotti principali delle fermentazioni sono quindi in genere prodotti derivanti da una ossidazione operata da enzimi aventi forme coenzimatiche NADH:

Vediamo alcuni esempi:

E’ interessante sottolineare il fatto che anche le nostre cellule operano in pratica una fermentazione lattica quando si trovano in alcune situazioni critiche

Se nel corso di uno sforzo fisico si va in carenza di ossigeno, le cellule opereranno la conversione dell’acido piruvico in acido lattico. L’accumulo di acido lattico provoca una acidificazione a livello cellulare provoca una sorta di “blocco” degli ioni Calcio che a loro volta sono i mediatori per la contrazione muscolare. I muscoli si irrigidiscono e percepiamo i crampi muscolari.

Anche con la morte dell’organismo si arriva ad una situazione analoga, il blocco della catena respiratoria accumula acido piruvico che si converte in acido lattico.

Questo fenomeno provoca il fenomeno del rigor mortis.

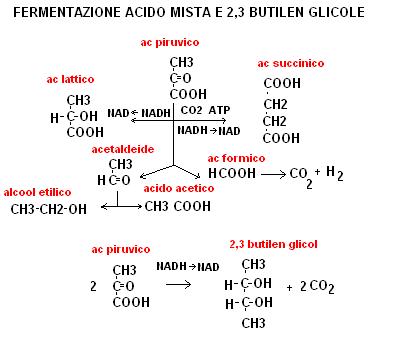

Come possiamo notare dalla tabella, gli altri tipi di fermentazioni portano alla formazione di molti composti di diversa natura rispetto all’acido lattico e all’alcool etilico.

A titolo esemplificativo riportiamo lo schema semplificato della fermentazione acido mista.

Come si può osservare tutti i composti derivano in ultima analisi sempre dall’acido piruvico.

Molti di questi prodotti, sia in relazione al loro stato fisico (ad esempio gassoso), sia in relazione al loro sapore/odore determinano sostanziali alterazioni dei caratteri organolettici dei prodotti alimentari.

E’ importante sottolineare che praticamente tutti i prodotti ottenuti attraverso i processi fermentativi sono potenzialmente ulteriormente ossidabili se vengono a modificarsi le condizioni ambientali e di conseguenza le specie microbiche presenti.

Ad esempio gli acetobacter utilizzano come fonte energetica l’etanolo prodotto da processi fermentativi ossidandolo in ambiente aerobio in acido acetico.

In questo caso non si può parlare di fermentazione, ma di vera e propria ossidazione.

LA MICROFLORA DEL LATTE

Concludiamo questa unità didattica andando a vedere quella che è la microflora del latte.

Nel latte troviamo una microflora di origine endogena (presente nel latte prima di essere munto) ed una microflora esogena (presente a livello delle mammelle dell’animale e da fattore di contaminazione esterna).

Tra le specie endogene del latte troviamo le microccocacee e le corinobacteriacee, mentre tra quelle esogene troviamo: pseudomonadacee, lactobacillacee, coliformi e altre.

Il latte può veicolare specie patogene per l’uomo e di conseguenza deve subire trattamenti di risanamento obbligati (principalmente pastorizzazione o sterilizzazione).

Il valore commerciale del latte è anche valutato in funzione della sua carica microbica (più è alta meno vale) a tal fine sul latte che arriva alla centrale vengono condotti test sudiciomentrici (con filtri) e conte microbiche.

Come batteri lattici non intendiamo quindi tutti i batteri contenuti nel latte, ma solo quelli in grado di operare una fermentazione lattica (trasformazione dell’acido piruvico in acido lattico).

I generi rappresentanti i batteri lattici sono quindi:

- streptococcus omofermentanti

- lactobacillus omo eterofermentanti

- leuconostoc eterofermentanti

- pediococcus omofermentanti

La Conservazione termica del latte

Il calore è sicuramente il metodo di conservazione attualmente più utilizzato.

Temperature superiori ai 60°C prolungate per tempi adeguati determinano l’uccisione di gran parte dei microrganismi presenti nell’alimento contribuendo al miglioramento dei tempi di conservazione.

Il primo trattamento termico conservativo che l’uomo ha sviluppato è stato senz’altro la cottura.

Con la cottura di un alimento tuttavia si opera più che altro un risanamento dello stato di contaminazione microbica andando a modificare sensibilmente le caratteristiche organolettiche di un prodotto alimentare.

Una volta cotto, tuttavia il prodotto, a meno di non aver creato condizioni inidonee allo sviluppo microbico (vedi essiccamento, affumicazione …) l’alimento torna ad essere aggredito e contaminato dai microorganismi e quindi poco conservabile.

Possiamo per questo motivo comprendere il motivo per il quale i trattamenti di conservazione termica abbiano trovato applicazione solo con lo sviluppo della tecnologia di confezionamento ( dalla banda stagnata al tetrapak) che garantiscono il mantenimento di condizioni asettiche al prodotto trattato.

I principali problemi legati a trattamenti termici sono:

- microrganismi termoresistenti (in genere termofili o sporigeni)

- perdita o modifica di caratteristiche nutrizionali e organaolettiche

- abbinamento del trattamento termico con il confezionamento (confezionamento in condizioni asettiche e penetrazione del calore nella confezione).

Iniziamo subito con il dire, che un trattamento termico a temperature superiori a 60°C determina sempre delle modifiche organolettiche, qualitative di un alimento, infatti, enzimi e vitamine vengono denaturati a queste temperature.

Non dobbiamo neanche dimenticare che molti processi alterativi sono di natura enzimatica, per cui anche se in teoria fossimo in grado di eliminare solo i microrganismi l’alimento avrebbe sempre dei limiti di conservazione legati alle trasformazioni chimiche catalizzate dagli enzimi.

Il problema che ci poniamo è quindi quello di una limitazione dei danni termici, problema che è riconducibile alla seguente domanda:

E’ meglio un trattamento termico a bassa temperatura prolungato per tempi lunghi, oppure un trattamento termico ad alta temperatura di durata molto limitata?

Prima di rispondere a questa domanda vediamo di definire la distinzione dei due principali processi di risanamento termico che sono:

LA PASTORIZZAZIONE

LA STERILIZZAZIONE TERMICA.

Come pastorizzazione intendiamo un trattamento termico condotto a temperatura inferiori a quelle di ebollizione dell’acqua mirato alla riduzione della carica batterica totale dell’alimento e alla eliminazione di tutti i microrganismi patogeni presenti.

Come sterilizzazione termica intendiamo, invece, un trattamento (condotto a temperature superiori ai 100°C) mirato alla eliminazione della carica microbica totale, alla denaturazione degli enzimi alterativi con conseguente ‘ottenimento di conserve o semiconserve.

Soffermandoci un attimo sulla sterilizzazione dobbiamo fare qualche precisazione inerente la cinetica di distruzione microbica (velocità di distruzione dei batteri per effetto termico).

Per ogni specie microbica esiste una relazione che dice:

“la velocità di distruzione di un microoganismo per effetto termico è proporzionale in ogni istante al numero di quei microrganismi presenti”

ΔN / Δt =- K N

Attraverso questa espressione è possibile ottenere un grafico in cui mettiamo in relazione la popolazione microbica con il tempo di trattamento termico. Quello che otteniamo è una iperbole con un asintoto lungo l’asse delle x.

Da questo diagramma deduciamo due importanti cose:

- E’ impossibile una sterilizzazione totale, le riduzioni procedono infatti per frazioni decimali (1/10, 1/100, 1/1000 … ) senza mai raggiungere lo zero (asintoto)

- La popolazione microbica superstite dopo un trattamento termico dipende numericamente dalla popolazione iniziale. Questo spiega il motivo per cui il valore commerciale di un latte (o di altro prodotto da sottoporre a sterilizzazione/pastorizzazione) dipende dalla sua carica microbica e perchè la legge prevede una carica microbica massima per prodotti da destinare a trattamenti di risanamento (in genere al massimo 10^5 microrganismi / ml).

Poichè la sterilizzazione assoluta è impossibile viene introdotto il concetto di sterilizzazione commerciale riferendosi ad un microorganismo particolarmente termoresistente (il clostridium sporigens).

Su questa base si intende sterilizzato un prodotto trattato per un tempo che abbia provocato ad una certa temperatura sul materiale considerato almeno 5 riduzioni decimali (5D) della popolazione di clostridium sporigens.

Ogni riduzione decimale prevede la distruzione del 90% della popolazione di quello specifico batterio.

Poichè il clostridium sporigens è particolarmente termoresistente si presume che tutti gli altri batteri abbiano subito lo stesso numero (se non un numero maggiore) di riduzioni decimali.

Poichè la pastorizzazione è mirata alla distruzione della sola microflora patogena, per questo trattamento viene preso in considerazione il patogeno più termoresistente ossia il mycobacterium tubercolosis.

Si considera pastorizzato un prodotto che ha subito un trattamento termico sufficiente a operare 5 riduzioni decimali della popolazione di mycobacterium tubercolosis.

Ovviamente i tempi di riduzione decimale dipendono dalla temperatura applicata, maggiore è la temperatura minore sono i tempi di trattamento necessari per attuare le 5 riduzioni decimali.

Avremo quindi la possibilità di eseguire pastorizzazioni o sterilizzazioni a temperature diverse, modificando i tempi di trattamento.

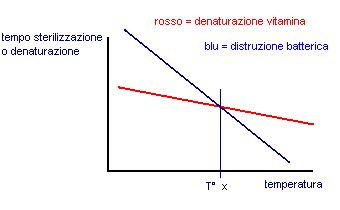

Al fine di ridurre il danno termico dobbiamo a questo punto riferirci a dei costituenti chimici (ad esempio vitamine) e a delle reazioni chimiche alterative (ad esempio reazione di Maillard).

Anche per un componente chimico è possibile definire per ogni temperatura il tempo di trattamento necessario a che esso subisca 5 riduzioni (degradazioni) decimali o che provochi la manifestazione di sapori sgradevoli.

Si otterranno quindi dei diagrammi tempo/temperatura di distruzione microbica sovrapponibili a quelli di denaturazione chimica.

Sperimentalmente si è osservato che le sostanze vitaminiche danno luogo a diagrammi con linee più “orizzontali” (meno inclinate) di quelle microbiche.

Facciamo un esempio:

Al di sotto della temperatura T°x per operare una sterilizzazione dovremo applicare dei tempi di trattamento che provocano anche la denaturazione vitaminica (linea blu più alta di quella rossa).

Al di sopra della temperatura T°x per operare una sterilizzazione potremo usare tempi più corti che non sono sufficienti a denaturare la vitamina.

Abbiamo quindi finalmente la risposta alla domanda che ci eravamo posti all’inizio del discorso.

Le condizioni migliori per un trattamento termico sono temperature alte per tempi piccoli, piuttosto che temperature più basse per tempi prolungati.

Va comunque ricordato che queste condizioni operative possono essere raggiunte solo in certe circostanze e grazie al moderno sviluppo tecnologico.

Quando si ha a che fare con alimenti solidi o con prodotti da sterilizzare già confezionati, bisogna considerare un tempo sufficiente affinchè anche la parte più centrale del prodotto raggiunga la temperatura utile e questo non può di certo avvenire in pochi secondi, ma sempre nell’ordine di alcuni minuti.

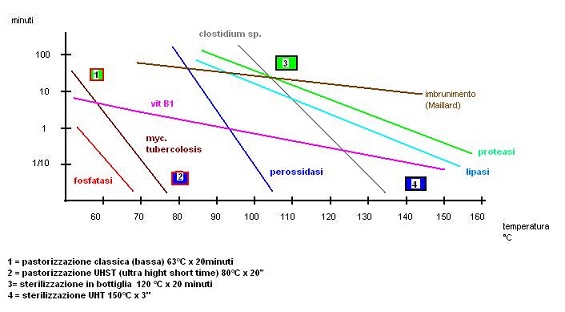

Il seguente diagramma è molto utile per schematizzare i diversi trattamenti termici possibili e gli effetti che hanno su di un prodotto come il latte

Notiamo come i trattamenti di pastorizzazione, garantiscano l’uccisione del mycobacterium tubercolosis, denaturino solo l’enzima fosfatasi, e che il trattamento di pastorizzazione tradizionale faccia anche dei danni a livello vitaminico.

L’analisi di fosfatasi assente, proteasi e lipasi presenti sono tipici di un latte pastorizzato.

La presenza di enzimi proteasi lipasi e altri batteri non patogeni spiega la scarsa conservazione del latte pastorizzato.

I latti sterilizzati operano la distruzione del clostridium sporigens, ma solo quello in bottiglia opera una reale denaturazione di tutti gli enzimi (garantendo le condizioni di conseva alimentare).

D’altro canto la sterilizzazione in bottiglia determina l’imbrunimento di Maillard e danni vitaminici.

In termini di conservabilità possiamo considerare:

a) LATTE STERILIZZATO IN BOTTIGLIA = conserva alimentare durata 6 mesi

b) LATTE UHT = semiconserva durata minore di 3 mesi (soprattutto legata alla attività enzimatica)

c) LATTE PASTORIZZATO = prodotto fresco, conservazione minore settimana.

Per quanto riguarda il latte pastorizzato, dobbiamo dire che la normativa italiano è piuttosto severa in termini di tempi di conservazione, imponendo un limite massimo di 5 giorni.

Il trattamento di pastorizzazione elimina infatti tutti i m.o psicrofili, per cui conservando il latte a temperatura inferiore a 4 °C i tempi di conservazione effettiva superano i 7 giorni.

Attualmente sono entrati in commercio dei latti “freschi” a conservazione prolungata, questi prodotti abbinano un trattamento di pastorizzazione ad uno di microfiltrazione in modo da ridurre ulteriormente la carica batterica del prodotto.

Dal punto di vista pratico i trattamenti termici di conservazione possono essere suddivisi, come spesso avviene, in trattamenti continui e discontinui.

La sterilizzazione in bottiglia è un tipico processo discontinuo; dopo l’imbottigliamento il prodotto entra in autoclavi in cui la pressione elevata consente la formazione di vapore satura a 120 °C.

Il trattamento ha una durata media di circa 20 minuti.

I trattamenti di sterilizzazione e pastorizzazione rapida avvengono invece con processi in continuo.

Il latte o altro prodotto passa attraverso due piastre molto vicine che portano immediatamente la temperatura di tutta la massa riscaldata al valore richiesto.

Dopo questa fase il prodotto viene inscatolato in modo asettico.

Un particolare tipo di sterilizzazione del latte si chiama uperizzazione.

In questo caso del vapore condensante alla temperatura desiderata viene immesso nel prodotto riscaldandolo istantaneamente.

Il prodotto risulta ovviamente diluito per cui alla fase di riscaldamento segue il passaggio ad un impianto sottovuoto che provoca una evaporazione ed il ripristino delle condizioni di concentrazione iniziale.

Un trattamento termico caduto ora in disuso, ma utile a livello domestico (quando non si ha la possibilità di raggiungere temperature maggiori ai 100°C) è la cosiddetta tyndalizzazione. Si tratta di operare più serie di riscaldamenti intervallati da periodi di raffreddamento a temperatura ambiente.

In questo modo i microrganismi sporigeni termoresistenti vengono eliminati in quanto durante la fase di raffreddamento le spore germineranno e saranno eliminate dal riscaldamento successivo

Per quanto riguarda il confezionamento asettico in continuo abbiamo già accennato che la tecnologia attualmente più utilizzata è quella brevettata dalla Tetrapack che utilizza contenitori in cartone accoppiato.

L’industria di trasformazione del latte

Partendo dal latte è possibile ottenere una serie molto ampia di derivati tra i quali troviamo:

- Crema

- Burro

- Yogurt e altri latti fermentati

- Latti concentrati e in polvere

- Formaggi

Crema

Le creme di ottengono dal latte per:

- affioramento (creme acide)

- centrifugazione (creme dolci)

Una volta ricavata la crema può essere sottoposta a pastorizzazione e commercializzata come:

- panna per caffetteria (materia grassa minimo 10%)

- panna per cucina (materia grassa minimo 20%)

- panna da montare (materia grassa minimo 30% più eventuale saccarosio)

Le creme per affioramento possono essere considerate dei sottoprodotti dell’industria casearia, infatti non portano a rese commerciali elevate ed avendo subito una fermentazione (diacetilattica) risultano ottimali per la produzione del burro (contengono sostanze aromatiche quali il diacetile e l’acetaldeide).

Le creme che si ottengono per centrifugazione non sono particolarmente adatte per la produzione di burro, ma contengono valori percentuali maggiori di grassi e sono ottimali per la commercializzazione.

Come abbiamo visto il latte contiene una percentuale di materia grassa intorno al 3,5%.

La materia grassa è costituita in gran parte da trigliceridi racchiusi in globuli (a loro volta rivestiti da una membrana fosfolipidica) in emulsione con la fase liquida.

Con il passare del tempo il grasso, meno denso dell’acqua, tende ad affiorare anche grazie all’azione acidificante dei microorganismi che tende a favorire l’aggregazione dei globuli.

Per molto tempo la panna si otteneva dal latte esclusivamente per affioramento, oggi questo metodo è praticamente in disuso e continua ad essere presente esclusivamente come naturale conseguenza di processi di caseificazione che richiedono la sosta del latte per una prima fase di acidificazione.

Attualmente la panna viene ottenuta per centrifugazione del latte, con questa tecnica si estrae oltre al 90% della materia grassa presente nel latte e la panna che si ottiene arriva ad avere fino al 60% di materia grassa (mediamente il 30-40%) contro il 25% delle panne ottenute per affioramento.

La crema può essere commercializzata come panna per caffetteria (materia grassa min. 10 % ), per cucina (materia grassa min. 20%) e da montare (materia grassa min 30%) con eventuale aggiunta di zucchero

Le panne ottenute per centrifugazione non sono acide (vengono definite dolci), ma sono prive di quei prodotti di fermentazione acida che rendono molto più gustoso il burro.

Le panne per affioramento vengono quindi utilizzate esclusivamente per produzione di burro o industria casearia, mentre quelle di centrifuga per tutti gli usi.

E’ da sottolineare che la panna ottenuta per centrifuga non può essere utilizzata direttamente per la produzione di burro ma deve subire un processo di maturazione operato da m.o selezionati.

Burro

Dal punto di vista legislativo come burro intendiamo “ il prodotto ottenuto dalla sostanza grassa del latte di vacca ricavato dalla crema con separazione del latticello mediante varie operazioni meccaniche. La denominazione di burro è riservata al solo prodotto ottenuto dal latte di vacca”.

Il burro è il prodotto ottenuto da creme e/o da siero di latte per zangolatura. Il burro di qualità è quello ottenuto dalle sole creme.

Il burro deve presentare un contenuto di materia grassa maggiore dell’80%.

E’ possibile commercializzare burro a ridotto tenore di materia grassa (circa 60%) ed a basso tenore di materia grassa (circa 40%).

Il burro può essere salato ed è ammessa l’aggiunta (da riportare sulle confezioni) di antiossidanti naturali quali: palmitato di ascorbile (derivato vit. c) o tocoferoli (vit E) e di acido sorbico (antimuffa) al massimo dello 0,5%.

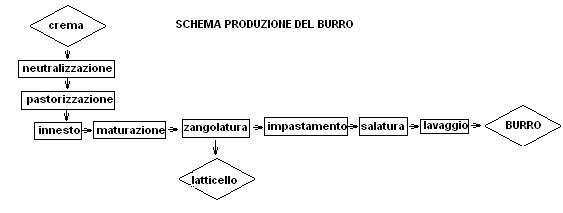

Le fasi di produzione del burro partendo da crema centrifugate sono le seguenti:

l’eventuale NEUTRALIZZAZIONE do esegue con idrossido di calcio, in quanto la pastorizzazione di creme acide provoca l’aggregazione di proteine e liquidi.

- La PASTORIZZAZIONE viene condotta in modo energico (temperature dell’ordine degli 85°C) in quanto: il grasso può esercitare una azione protettiva su alcuni patogeni, bisogna disattivare le lipasi e rendere disponibile azoto per i microrganismi innestati.

- L’INNESTO viene fatto con Streptococcus Lactis, Streptococcus Cremoris e Leuconostoc. I primi acidificano, mentre i secondi producono composti aromatici.

- La MATURAZIONE avviene per 12-15h a 15°C, ottenendo una acidificazione a circa 18SH e l’aromatizzazione

- La ZANGOLATURA: la crema viene sbattuta in appositi macchinari, chiamati per l’appunto zangole, e si ha l’inversione di fase ossia da una soluzione di grasso in acqua otteniamo una soluzione acquosa in un mezzo lipidico. L’aggregazione dei globuli di grasso è facilitata della denaturazione delle lipoproteine in seguito al trattamento di pastorizzazione e dall’acidità. Si ottiene come sottoprodotto il LATTICELLO.

- L’IMPASTAMENTO, LA SALATURA E IL LAVAGGIO sono le ultime fasi della lavorazione che servono per allontanare l’acqua ed aggiungere eventualmente il sale.

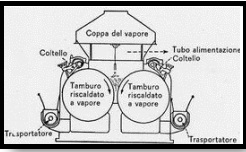

Oggigiorno le zangole tradizionali sono sostituite da impianti di burrificazione in continuo.

Durante la fase di zangolatura i globuli di grasso, anche con l’ausilio della acidificazione che determina una riduzione dell’isolamento delle membrane fosfolipidi che, entrano in collisione tra di loro e si riuniscono .

Fattori quali la temperatura intorno ai 15°C, la % di grasso intorno al 40% , la velocità di rotazione della zangola sono fondamentali per l’ottenimento del burro.

Quello che si ottiene è una inversione delle fasi, per cui da un sistema liquido con globuli di grasso emulsionati, si ottiene un mezzo grasso con delle goccioline di acqua disperse.

L’acqua contenuta nell’impasto viene allontanata con dei lavaggi e si ottiene un sottoprodotto chiamato latticello.

Il burro raccolto viene conservato in ambiente refrigerato e confezionato.

I processi di burrificazione continua sono in genere possibili con panne ad elevato contenuto di materia grassa utilizzando degli impianti che sostituiscono alle zangole tradizionali altri sistemi di rotazione (in genere ad altissima velocità).

Yogurt

Lo yogurt è un latte fermentato ottenuto per azione dello streptococcus thermophilus e del lactobacillus bulgaricus. Nel prodotto commercializzato devono essere presenti i fermenti vivi.

Si può ottenere dai latte intero, parzialmente o totalmente scremato con aggiunta di altri ingredienti quali : frutta, miele, cereali etc.

E’ ammessa l’aggiunta di acido sorbico e sorbati negli yogurt alla frutta come antifungini.

Lo yogurt si trova in commercio a coagulo intero o coagulo rotto, le linee di produzione sono le seguenti

La pastorizzazione si esegue per denaturare le proteine e favorire la deidratazione della caseina

La concentrazione per avere un coagulo più consistente

L’incubazione con i m.o selezionati

La incubazione viene condotta a 42 44 °C prima si sviluppa lo streptoccoccus thermophilus e quindi il lactobacillus quando il pH raggiunge un valore prossimo a 4 si blocca il processo per raffreddamento.

Latti parzialmente o totalmente disidratati

Possono essere parzialmente o totalmente disidratati, quelli parzialmente disidratati possono essere più o meno zuccherati.

Dal punto di vista merceologico li possiamo trovare di diverse categorie in funzione del loro contenuto di materia grassa e di estratto secco.

I latti parzialmente disidratati non zuccherati devono essere sterilizzati quelli zuccherati non necessariamente.

La tecnologia di produzione è analoga:

Latte – Correzione materia grassa- Preriscaldamento – Zuccheraggio (eventuale) – concentrazione sotto vuoto – cristallizzazione per raffreddamento (con eventuale aggiunta additivi) – sterilizzazione (per quelli non zuccherati)

Gli additivi ammessi sono Polifosfati, Citrati e Bicarbonati

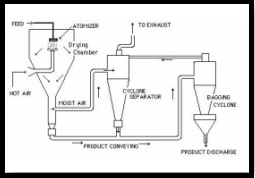

Dai latti disidratati si possono poi ottenere i latti in polvere attraverso due metodi principali

- Metodo roller: consiste nel iniettare il latte su rulli riscaldati a 140-150 °C. Si ottiene un latte dal sapore di caramello usato per mangimistica (in Svizzera lo usano per fare il cioccolato)

- Metodo spray: il latte è iniettato in camere in cui dal basso si insuffla vapore a 140°C. Il latte cade sotto forma di polvere. Il prodotto è meno danneggiato termicamente.

Formaggio

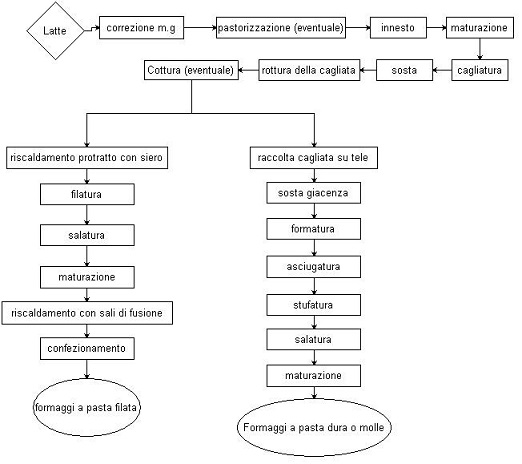

Come formaggio intendiamo il prodotto ottenuto dalla coagulazione acida o presamica del latte vaccino o creme di latte eventualmente con l’aggiunta di fermenti lattici e cloruro di sodio.

Per formaggi derivati dall’impiego di latte di altre specie animali bisogna specificare l’origine animale di provenienza.

La classificazione merceologica dei formaggi è complessa possiamo distinguere:

– Formaggi: a pasta cotta (T°>48°C) , semicotta (T° 38-48 °C) o cruda (T°<38°C)

– Formaggi: grassi (Materia grassa sul secco >42%) , semigrassi (20-42%), magri (<20%)

– Formaggi: a

o maturazione extrarapida (entro 72h)

o Rapidissima (15 giorni)

o Rapida (circa un mese)

o Media (5 mesi)

o Lenta (entro un anno)

o Lentissima (oltre l’anno)

– Classificazione secondo il coefficiente di maturazione (N solubile/N totale * 100)

Tra gli ingrediente consentiti abbiamo per trattamenti di superficie: ac. Lattico, propionico e proprio nati, paraffina. In formaggi con crosta non commestibile e consentito un trattamento con piramicina (antifungino). Sono consentiti coloranti naturali ed alcuni trattamenti di superficie per particolari formaggi (ad esempio formaldeide per grana padano o lisozima per asiago o provolone) salvo che le sostanze impiegate non si ritrovino nel prodotto commercializzato.

Per i formaggi fusi è consentito l’uso di caseinati (max 5%) e Sali di fusione (max 3%) rappresentati da citrati e polifosfati (quest’ultimi al massimo 1,5%).

L’uso di grassi idrogenati è consentito solo in formaggi margarinati (devono essere dichiarati in etichetta) che vanno ricoperti da una colorazione rossa e prodotti in forme di più di 24 Kg.

Per comprendere i fenomeni di coagulazione acida o presamica si rimanda alla composizione del latte.

Un cenno va fatto riguardo le condizioni operative che favoriscono l’una o l’altra precipitazione:

– Acidità di partenza: ovviamente i latti acidificati favoriscono coagulazioni acide per questo motivo si usano siero innesti (lattobacilli ) per latti a coagulazione acida) e latto innesti (a base di streptococchi) per latti a coagulazione presamica

– Velocità di cagliatura: alti quantitativi di caglio che fanno avvenire la coagulazione in tempi inferiori a 15’ favoriscono la coagulazione presamica

– Temperature: se maggiori di 33°C rendono più attivo il caglio e riducono la mineralizzazione della caseina quindi favoriscono la coagulazione presamica

In realtà non esiste una coagulazione assolutamente acida o presamica, ma coagulazioni a prevalente carattere acido (per formaggi a pasta dura) e a prevalente carattere presamico (per formaggi a pasta molle).

Schematicamente per un processo caseario abbiamo le seguenti fasi

Vediamo i vari passaggi:

- La pastorizzazione è eventuale (praticata per formaggi freschi e per produzioni standardizzate) si tratta di un trattamento blando (60°C per 15’) poiché altrimenti le beta globuline si fissano alla K caseina è impediscono la cagliatura

- L’innesto può avvenire con latto innesti, siero innesti e innesti fungini (ad esempio gorgonzola). Si possono usare m.o abitualmente già presenti nel latte o altri più specifici ed esempio fermenti dello yougurt per il taleggio, fermenti yougurt + leuconostoc (etero fermentanti sviluppanti gas) nel gorgonzola (le cavità prodotte dal gas favoriscono l’innesto delle muffe). Batteri propionici sono usati per l’emmenthal gli stessi batteri in altri formaggi, ad esempio il grana, causerebbero “malattie” (gonfiore tardivo).

- La maturazione degli innesti può avvenire prima o insieme alla cagliatura a seconda se si voglia o meno preacidificare il latte.

- La cagliatura segue tempi e temperature (in genere intorno a 33°C) tipiche per ogni produzione

- Dopo la coagulazione si lascia in soste per 2-5’ (formaggi duri), 10-15’ (formaggi molli), maggiore è il tempo, maggiore è l’aggregazione delle micelle caseiniche tipica della coagulazione presamica

- La rottura del coagulo avviene con uno strumento chiamato spino. Il coagulo viene rotto con granuli dello dimensioni di:

Una noce per formaggi a pasta molle

Un fagiolo per formaggi a pasta semi dura

Un chicco di riso per formaggi a pasta dura

- La cottura eventuale avviene a temperature diverse a seconda del tipo di formaggio

- La giacenza dura in genere 20’. I formaggi a pasta filante vengono invece lasciati nella cagliata insieme al siero alla temperatura di 80°C per diverse ore; quindi si opera la filatura con appositi macchinari (modellatori a caldo)

- La formatura avviene su forme con o senza pressatura (i formaggi duri con pressatura) determinando quindi uno spurgo del siero spontaneo o forzato.

Le forme subiscono quindi una asciugatura all’aria e/o eventualmente una stufatura (trattamento a circa 30°C per un paio di giorni) - La salatura può essere condotta con sale solido (formaggi freschi) o con salamoia (formaggi da maturare). Il sale non è solo un ingrediente, ma contribuisce ad asciugare il prodotto, conservarlo, formare la crosta e selezionare i microrganismi.

- La maturazione avviene in camere ad umidità controllata, per tempi variabili. Durante questa fase si hanno notevoli trasformazioni di origine enzimatica e microbica ad esempio:

– Il lattosio viene fermentato a numerosi sottoprodotti dai m.o

– Gli enzimi proteolitici demoliscono le proteine e liberano aminoacidi che oltre da substrato per batteri contribuiscono alle caratteristiche organolettiche del prodotto

– Enzimi lipolitici idrolizzano i trigliceridi liberando acidi grassi che possono essere a loro volta convertiti in aldeidi, chetoni e alcool.

– Organismi fungini producono dagli acidi grassi dei metil chetoni –

– L’umidità si riduce e si forma la crosta

Durante la maturazione si possono verificare anche malattie (alterazioni) a carico del prodotto ad es:

– Gonfiore precoce, avviene entro le 48h ed è dovuto a coliformi o lieviti, i primi sono presenti in latti non risanati o contaminati i secondi si sviluppano in presenza di antibiotici per questo è importante che i latti non contengano queste sostanze (è ammesso solo la nisina sostanza antibatterica prodotta da batteri stessi)

– Gonfiore tardivo, si manifesta dopo 4 mesi, è pericoloso per formaggi stagionati ed è dovuto a clostridi butirrici o da batteri propionici.

Data la complessità delle trasformazioni è impossibile definire una composizione chimica in termini assoluti di un formaggio stagionato e nonostante i tentativi di standardizzazione industriale e ben difficile che due forma di formaggio stagionato abbiano la stessa composizione.

Un indice per seguire la maturazione di un formaggio è il rapporto tra l’azoto solubile e quello totale (in %), infatti l’azione degli enzimi proteolitici determina un aumento nel tempo di questo rapporto.

Il Parmigiano Reggiano

A titolo esemplificativo si riporta la procedura di produzione del parmigiano reggiano,

La D.O.P. Parmigiano Reggiano è un formaggio:

- a pasta dura, cotta,

- maturazione lenta,

- semigrasso,

- prodotto con latte crudo, parzialmente scremato che non può essere sottoposto a trattamenti termici e non è ammesso l’uso di additivi.

- prodotto da bestie alimentate prevalentemente con foraggi della zona d’origine previsti dal capitolato

- nelle provincie di PR, RE, MO, BO (sinistra fiume Reno) e MN (destra del fiume Po)

- utilizza il latte della mungitura serale scremato per affioramento, mescolato con quello della mungitura mattutina (lasciato a riposo per 4 h).

- Il latte si porta a 35°C e si aggiunge un siero innesto lasciandolo acidificare fino ad una decina di °SH

- Si aggiunge il caglio in misura idonea per coagulare tra i 30-35°C in 10’

- Si rompe la cagliata alle dimensioni di chicchi di riso, la si porta prima a 45°C per qualche istante e poi a 56°C.

- Dopo una ventina di minuti si raccoglie la cagliata su tele e la si trasferisce su forme dove viene pressata per 24-36 h

- Si procede all’asciugatura all’aria 15°C per 2-4 gg

- La salatura si fa in salamoia al 22% per 22 giorni al termine si può fare o meno una stufatura e quindi la maturazione che nei primi 7 mesi avviene a 18°C, %Umidità = 85%, dopo a 15°C e umidità = 90%.

- Durante la maturazione si fanno frequenti rivoltamenti e puliture.

- Coeff. Maturazione = 30%- Dati sul secco: Proteine circa 35%, lipidi circa 30%

ESTRATTO DEL DISCIPLINARE DI PRODUZIONE

Per l’intero allevamento il tempo di mungitura di ciascuna delle due munte giornaliere consentite deve essere contenuto entro le quattro ore.

Il latte della mungitura della sera e quello della mungitura del mattino sono consegnati integri al caseificio entro due ore dalla fine di ciascuna mungitura. Il latte non può essere sottoposto a processi di centrifugazione.

Il latte può essere raffreddato immediatamente dopo la mungitura e conservato ad una temperatura non inferiore a 18ºC.

Il latte della sera viene parzialmente scremato per affioramento naturale del grasso in vasche di acciaio a cielo aperto. Il latte del mattino, dopo la consegna in caseificio, viene miscelato con il latte parzialmente scremato della sera precedente; può anche essere sottoposto ad una parziale scrematura per affioramento naturale del grasso.

Al latte è addizionato il siero-innesto, una coltura naturale di fermenti lattici ottenuta dall’acidificazione spontanea del siero residuo della lavorazione del giorno precedente.

La coagulazione del latte, ottenuta con l’uso esclusivo di caglio di vitello, è effettuata nelle caldaie tronco-coniche di rame per ottenere fino a due forme per ciascuna caldaia.

Le caldaie devono essere utilizzate una sola volta al giorno.

Alla coagulazione seguono la rottura della cagliata e la cottura.

Si lasciano quindi sedimentare i granuli sul fondo della caldaia in modo da ottenere una massa compatta.

Tali operazioni debbono avvenire entro la mattinata.

Dopo la sedimentazione, la massa caseosa è trasferita negli appositi stampi per la formatura

Dopo alcuni giorni, si procede alla salatura per immersione in una soluzione salina.

La maturazione deve protrarsi per almeno 12 mesi, a partire dalla formatura del formaggio. In estate la temperature del magazzino di stagionatura non può essere inferiore a 16 ºC.

Il Parmigiano-Reggiano presenta le seguenti caratteristiche::

- forma cilindrica a scalzo leggermente convesso o quasi diritto, con facce piane leggermente orlate;

- dimensioni: diametro delle facce piane da 35 a 45 cm., altezza dello scalzo da 20 a 26 cm.;

- peso minimo di una forma: kg. 30;

- aspetto esterno: crosta di colore paglierino naturale;

- colore della pasta: da leggermente paglierino a paglierino;>/p>

- aroma e sapore della pasta caratteristici: fragrante, delicato, saporito ma non piccante;

- struttura della pasta: minutamente granulosa, frattura a scaglia;

- spessore della crosta: circa 6 mm.;

- grasso sulla sostanza secca: minimo 32%.

Al fine di garantire l’autenticità e consentire la corretta identificazione del formaggio Parmigiano Reggiano immesso sul mercato preconfezionato, grattugiato e in porzioni, ogni confezione dovrà recare un contrassegno così costituito:

La marchiatura d’origine è eseguita a cura dei singoli caseifici mediante:

a) l’apposizione di una placca di caseina recante i codici identificativi della forma;

b) l’impiego di apposite matrici (fasce marchianti) imprimenti sulla superficie dello scalzo di ogni forma la dicitura a puntini “Parmigiano-Reggiano” nonché la matricola del caseificio produttore, l’annata e il mese di produzione.

La marchiatura di selezione è effettuata dal Consorzio del Formaggio Parmigiano-Reggiano, , dopo l’effettuazione delle operazioni di controllo da parte dell’Organismo di controllo autorizzato. attraverso la valutazione dell’aspetto esterno, della struttura e delle caratteristiche olfattive della pasta, avvalendosi dell’esame con il martello e con l’ago in riferimento agli usi ed alle consuetudini,

Alle forme sono applicati bolli provvisori ad inchiostro indelebile per caratterizzare le seguenti categorie:

a) prima categoria, costituita dalle forme classificate come formaggio Parmigiano-Reggiano “scelto sperlato”, “zero” ed “uno”;

b) seconda categoria, costituita dalle forme classificate come formaggio Parmigiano-Reggiano “mezzano” o “prima stagionatura”;

c) terza categoria, costituita dalle forme classificate come formaggio “scarto” e “scartone”.

Sulle forme di prima e di seconda categoria, si appone un bollo ovale imprimente la dicitura “Parmigiano-Reggiano Consorzio Tutela” e l’anno di produzione.

Il formaggio di seconda categoria è sottoposto all’identificazione mediante un contrassegno indelebile da applicarsi sullo scalzo della forma;

A partire dal compimento del 18° mese di maturazione, i detentori di Parmigiano-Reggiano possono richiedere al Consorzio l’apposizione del marchio “Parmigiano-Reggiano Export”

Il formaggio, per potersi fregiare dei suddetti marchi, deve presentare le caratteristiche merceologiche previste per il Parmigiano-Reggiano “scelto sperlato”

Tale qualifica viene attribuita a quelle forme immuni da qualsiasi difetto sia esterno che interno (pezzatura, crosta, martello, ago, struttura della pasta, aroma, sapore) in qualsiasi modo rilevabile, sia alla vista sia al collaudo dell’ago e del martello.

Il razionamento delle bovine da latte si basa sull’impiego di foraggi del territorio di produzione del formaggio Parmigiano-Reggiano.

Nella razione giornaliera, almeno il 50% della sostanza secca dei foraggi deve essere apportata da fieni.

La razione di base, costituita dai foraggi, deve essere convenientemente integrata con mangimi in grado di bilanciare l’apporto dei vari nutrienti della dieta.

La sostanza secca dei mangimi nel loro complesso non deve superare quella globalmente apportata dai foraggi (rapporto foraggi/mangimi non inferiore a 1).

Non debbono essere somministrati alle bovine da latte alimenti che possono trasmettere aromi e sapori anomali al latte e alterarne le caratteristiche tecnologiche, alimenti che rappresentano fonti di contaminazione e alimenti in cattivo stato di conservazione.

Nell’alimentazione delle bovine da latte:

- almeno il 50% della sostanza secca dei foraggi utilizzati deve essere prodotta sui terreni aziendali, purché ubicati all’interno del territorio di produzione del formaggio Parmigiano- Reggiano;

- almeno il 75% della sostanza secca dei foraggi deve essere prodotta all’interno del territorio di produzione del formaggio Parmigiano-Reggiano.

POSSONO essere somministrati alle bovine da latte:

- i foraggi freschi ottenuti da prati naturali, da prati stabili polifiti e da prati di erba medica e di erba di trifoglio;

- gli erbai di loietto, di segale, di avena, di orzo, di frumento, di granturchino, di sorgo da ricaccio, di panico, di erba mazzolina (Dactilis), di festuca, di fleolo (Phleum), di sulla, di lupinella, somministrati singolarmente o associati tra loro;

- gli erbai di pisello, veccia e favino, purché associati con almeno una delle essenze foraggere di cui al punto precedente;

- i fieni ottenuti a mezzo dell’essiccamento in campo o mediante ventilazione forzata (aeroessiccazione con temperature inferiori a 100°C) delle essenze foraggere predette;

- il foraggio trinciato ottenuto dalla pianta intera del mais a maturazione latteo-cerosa o cerosa, somministrato immediatamente dopo la raccolta;

- le paglie di cereali, con esclusione di quella di riso.

Possono, altresì, essere utilizzati per l’alimentazione delle bovine da latte i foraggi delle essenze sopraindicate, ad esclusione del trinciato di mais, trattati termicamente con temperatura pari o superiore a 100°C, nella dose massima di 2 kg./capo/giorno.

NON POSSONO essere somministrati alle bovine da latte

- foraggi riscaldati per fermentazione;

- foraggi trattati con additivi;

- foraggi palesemente alterati per muffe e/o altri parassiti, imbrattati oppure contaminati da sostanze tossiche o comunque nocive;

- foraggi riscaldati per fermentazione;

- foraggi trattati con additivi;

- foraggi palesemente alterati per muffe e/o altri parassiti, imbrattati oppure contaminati da sostanze tossiche o comunque nocive;

- colza, ravizzone, senape, fieno greco, foglie di piante da frutto e non, aglio selvatico e coriandolo;

- stocchi di mais e di sorgo, brattee e tutoli di mais, paglia di riso, nonché quelle di soia, di medica e di trifoglio da seme;

- ortaggi in genere ivi compresi scarti, cascami e sottoprodotti vari allo stato fresco e conservati;

- frutta fresca e conservata nonché tutti i sottoprodotti freschi della relativa lavorazione;

- barbabietole da zucchero e da foraggio, ivi compresi le foglie ed i colletti;

- melasso in forma liquida (fatto salvo l’utilizzo previsto all’art. 6), lieviti umidi, trebbie di birra, distiller, borlande, vinacce, vinaccioli, graspe ed altri sottoprodotti agroindustriali;

- tutti i sottoprodotti della macellazione, ivi compreso il contenuto del rumine;

- tutti i sottoprodotti dell’industria lattiero-casearia

Per evitare che gli insilati, anche attraverso il terreno ed i foraggi, possano contaminare l’ambiente di stalla, negli allevamenti delle vitelle, delle manze fino al sesto mese di gravidanza e delle bovine da latte, sono vietati l’uso e la detenzione di insilati di ogni tipo.

L’eventuale allevamento di animali da carne deve avvenire in ambienti distinti e separati da quelli degli animali della filiera latte.

E’, comunque, vietata anche la semplice detenzione in azienda di insilati di erba e di sottoprodotti, quali le polpe di bietola, le buccette di pomodoro, ecc., conservati in balloni fasciati, trincee, platee o con altre tecniche.